目前N型电池主流还是topcon,但异质结电池在转换效率、双面率高、温度衰减更弱,因此具备反超TOPCon成为下一代光伏电池技术的潜力。

目前制约异质结电池上量的还是成本问题,下面我们来讨论一下异质结电池的降本之路:

降本—银耗

据PV Infolink数据,2022年HJT非硅成本约为0.28元/W,显著高于PERC的0.16元/W和TOPCon的0.19元/W,非硅成本中占比约50%是银耗。

HJT电池为双面结构,总银耗量更高。

据CPIA统计,2022年PERC平均银浆耗量仅91mg/片(同 比 -5.6% ),TOPCon约115mg(同比-20.7%),HJT约127mg(同比-33.2%)。

与PERC、TOPCon不同,HJT由于工艺特殊性需要使用低温银浆, 企业倾向于使用价格更昂贵但更成熟的进口银浆,进一步增加了浆料成本。

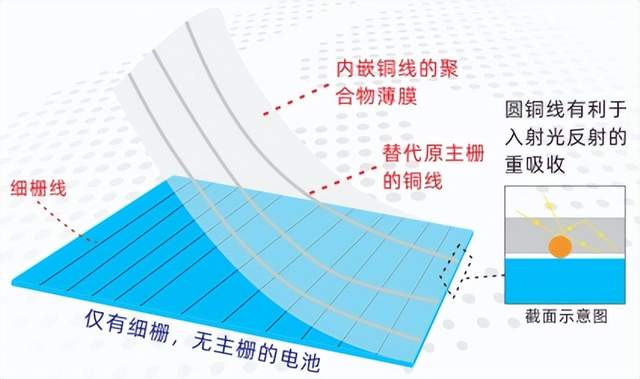

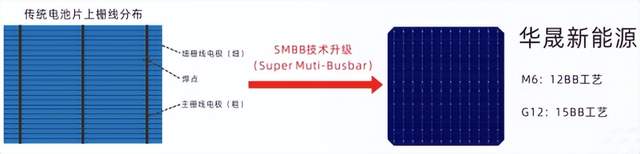

方法一:优化栅线。可以改进印刷工艺,结合钢板印刷等方法将细栅细化;可以采用SMBB技术(增加主栅数、降低主栅宽度),既能提高电流传输效率也能直接降低银耗,还能增强电池应变能力;可以采用无主栅(0BB)技术,即主栅不用银浆而直接使用导电线、焊带,大幅降低银浆耗量。

0BB技术示意图

SMBB已成N型电池技术标配工艺,部分头部异质结企业已实现量产18+BB。0BB技术实现路径多,发展最早最成熟的是瑞典Meyer Burger的SmartWire技术,REC已采用该技术;德国Schimid、美国GT也采用类似方法。国内受专利限制,更多采用点胶焊接的方式,我们预计仍需半年至一年来实现成熟的量产导入。

SMBB技术示意图

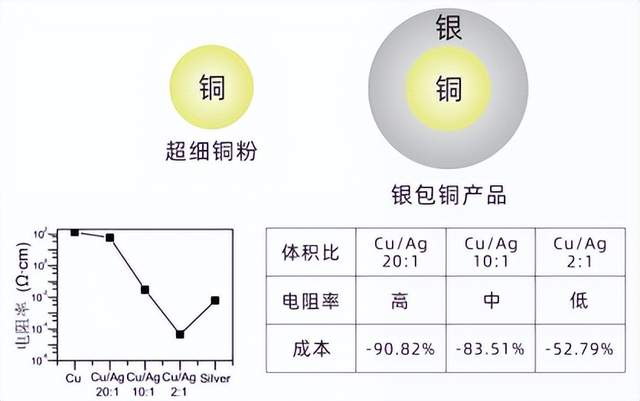

方法二,银包铜。通过调整浆料中银、铜和助剂的比例实现性能不减并降低银耗。对比纯银浆,银包铜浆料可降本20%-50%。银包铜技术已成为HJT降本必经之路,目前50%银含量的实证数据无问题,正在突破40%以下的超低比例浆料。各企业正陆续进行量产导入,预计年底将全面使用银包铜浆。

目前华晟最新产线已实现单片银耗100mg,公司计划今年全面应用银包铜+0BB技术后进一步降至70mg,折合单瓦银耗仅10mg以下,成本降至0.08元/W。

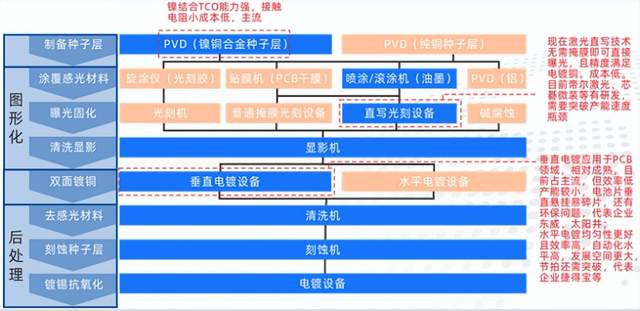

方法三,电镀铜技术。不经丝网印刷,直接在TCO上电镀沉积Cu电极,完全替代银且可提升转换效率,降本增效空间最大,但同时面临设备不成熟、成本高、环保审批挑战大等问题,技术路线亦未确定。

2022年8月1日,迈为结合澳大利亚金属化公司SunDrive的电镀铜技术实现了26.41%的HJT电池纪录。目前国内华晟、通威等头部HJT企业已有demo线测试。据东方日升测算,当电镀铜技术能实现效率+0.5%、单瓦成本达到0.05元时,将具备量产导入能力。我们预计该技术还需2年左右观察期。

电镀铜技术工艺流程图

本文作者可以追加内容哦 !