$铁流股份(SH603926)$#英伟达和OpenAI入局,人形机器人要爆?#$机器人产业ETF(SZ159551)$$机器人ETF(SZ159770)$

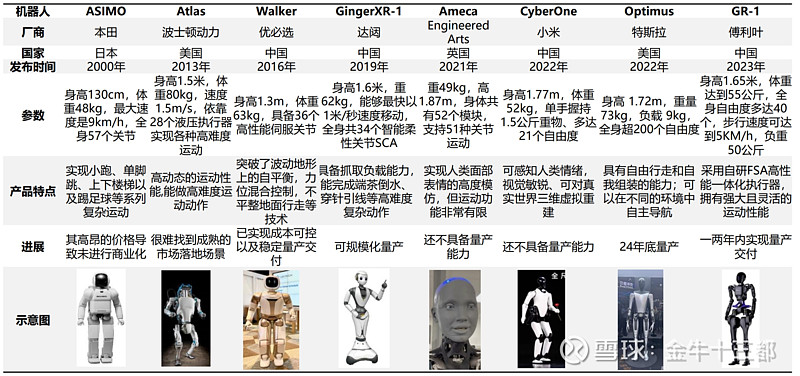

国内人形机器人产品梳理 (1)优必选:2018 年推出大型机器人 Walker 成为中国首家实现人形机器人商业化的企业;2021 年发布 WalkerX,是全球首个能够量产交付的人形机器人。小型机器人领域拥有悟空、Alpha Ebot 等,主要用于教育领域。(2)达闼:2019 年推出轮式机器人 Ginger,主要应用于迎宾导览、商业促销、节目表演、养老陪护等领域。2023 年展出机器人小紫 XR-4,拥有 60 柔性关节,单腿峰值扭矩 600Nm,运动性能较强。(3)傅利叶:GR-1 搭载自研发 FSA 一体化执行器,集电机、驱动器、减速器及编码器于一体,最大关节模组峰值扭矩 300NM。2023 年 9 月开启预售,计划未来 1-2 年量产交付。(4)智元:远征 A1 搭载 PowerFlow 关节电机,峰值扭矩超 350NM,计划 2024 年商业化落地,先应用于 3C 制造、汽车制造,并逐步走向家庭。(5)宇树:H1 机器人搭载 M107 关节电机,膝关节峰值扭矩 360Nm,是国内首台能跑的人形机器人。H1 目前可预订采购,2023Q4 左右发货,商业化进展领先。(6)小米:机器人 CyberOne 全身 21 个自由度,髋关节电机峰值扭矩 300Nm,可感知 45 种人类语义情绪,主打服务人本身。(7)科大讯飞:将认知大模型和运动智能相结合,推出具身智能人形机器人。机器人根据自然语言指令,可以自动拆解任务并执行相关操作,实现特定任务流闭环。(8)小鹏:PX5 机器人拥有高负载机械臂和 11 自由度灵巧手,感知交互可以和汽车领域的 XNGP、XOS 技术打通,在感知能 力方面实现核心技术复用。PX5 未来将优先在小鹏的工厂和销售场景进行实地应用,通过迭代升级提升稳定可靠性。(9)追觅科技:追觅通用人形机器人搭载自研的伺服电机,内含 60 个零件,集成了电机、驱动器、减速器及双编码 器;配备深度相机,可以完成室内三维环境的建模,结合先进步态控制算法 多种传感器,实现自主避障。

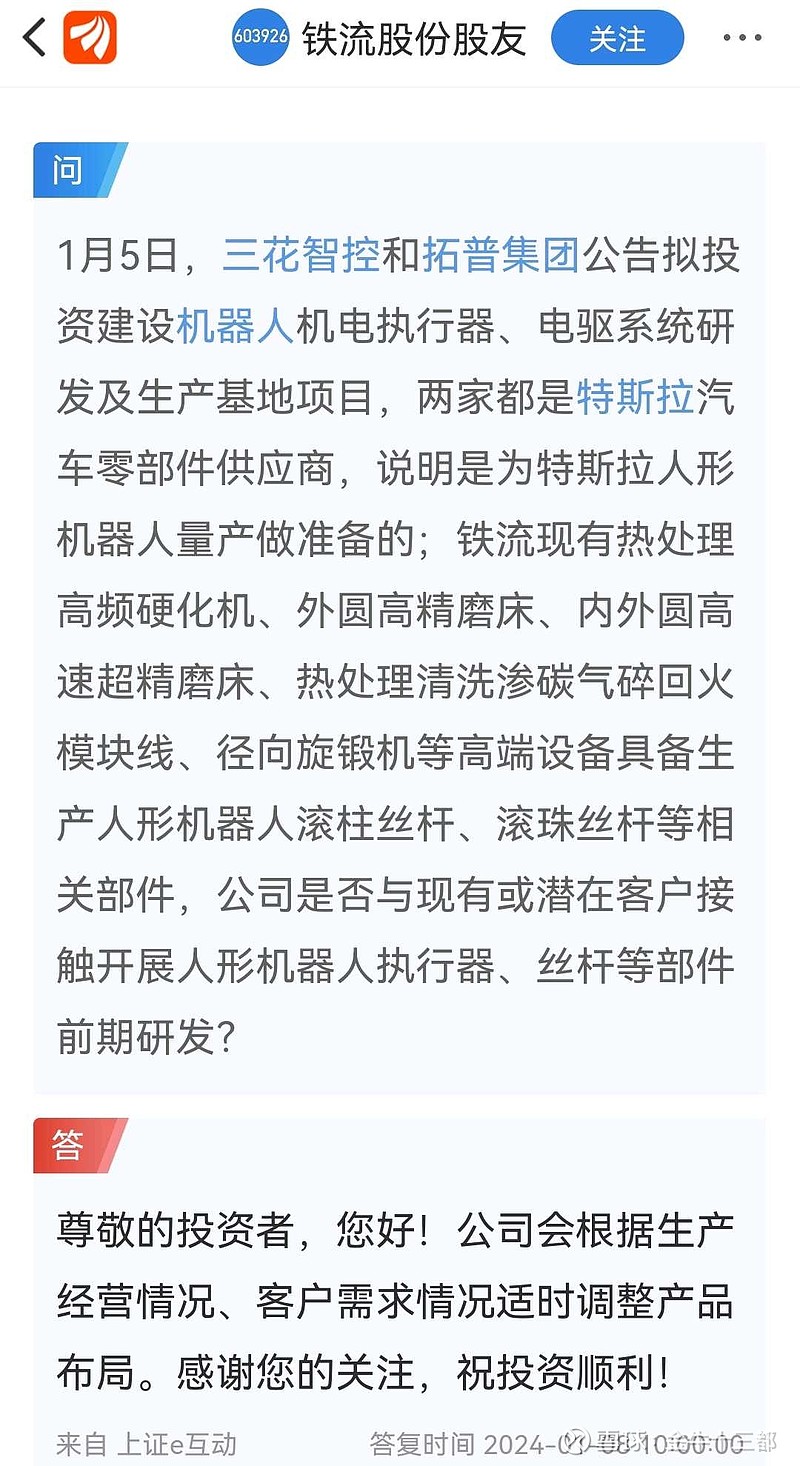

以特斯拉为代表的汽车厂商积极投入人形机器人产业,汽车零部件有望发挥研发、制造、资金等优势,借助汽车客户优势,切入机器人新赛道。人形机器人蓝海市场即将爆发,汽车零部件供应商向机器人业务延伸打造成长新曲线,其中执行总成、减速器、丝杠等环节弹性大,部分汽车零部件供应商原有业务与机器人关键部件有协同性,有望向机器人业务延展。

特斯拉人形机器人迭代加速,孕育新科技革命。特斯拉将人形机器人 Optimus 系列与电动车 Model 系列作为同样重要的产品线,希望打通工业、商用、家用场景限制,填补劳动力缺口,用机器代替人类执行危险、无聊、重复和人们不愿意做的工作,打造下一代的超级智能终端。2022-2023 年特斯拉人形机器人以每 3-6 个月的时间间隔加速迭代,擎天柱从缓慢挥手向集体行走到单腿直立等复杂动作迅速迭代,越来越接近商业化落地,人形机器人蓝海市场即将爆发。

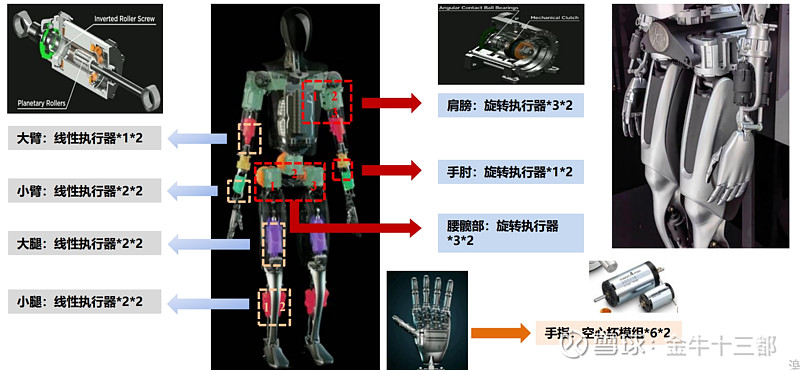

执行器总成是人形机器人硬件的核心,精密减速器、丝杠、空心杯电机等零件弹性充足。人形机器人大规模量产后预计执行器总成仍占据人形机器人最主要的成本,其中旋转执行器和线性执行器分别占成本的 38.4%和 33.6%。按每 100 万台人形机器人测算,考虑量产后的成本和价格下降,关键零部件无框力矩电机、精密减速器、滚柱丝杠、力传感器、空心杯电机的增量市场空间分别为 280 亿元、140 亿元、140 亿元、140 亿元、96 亿元,较现有市场空间均显著提升,相关供应链弹性十足。

汽车零部件向机器人产业延伸,把握特斯拉产业链二次成长新机遇。特斯拉机器人的设计、开发、供应链借鉴了汽车的丰富经验,相关汽车零部件有望率先参与特斯拉机器人产业,打造第二成长曲线。在汽车零部件寻找机器人相关投资机会选择的标准有两个:一是特斯拉车链供应商,二是具有机器人相关业务或者原有业务有向机器人延伸可能的公司。机器人关节的执行总成、减速器、丝杠等环节弹性大,部分汽车零部件供应商原有业务与机器人关键部件有协同性,有望向机器人业务延展。

AI加速人形机器人产研,特斯拉引领全球:软件决定人形机器人高度,算法需与硬件匹配,而科技巨头具备超强研发实力及软件技术优势,其中特斯拉凭借FSD算法算力积累、电动车供应链降本优势,。特斯拉将FSD纯视觉 深度学习神经网络嫁接至人形机器人,利用仿真虚拟大模型及自动驾驶积累数据提升算法训练效率,从而提高机器人平衡性能、行走步态、手部抓取等。此外,特斯拉自研的FSD芯片与Dojo超算提供算力支撑。

丝杠为常用的精密滚动部件,广泛应用于机床、机器人、汽车等领域。丝杠是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想产品,广泛应用于数控机床、机器人、汽车等各种机械设备。按照摩擦特性,丝杠可划分为滑动丝杠、滚动丝杠和静压丝杠;其中滚动丝杠包括滚珠丝杠(最常用)和行星滚柱丝杠(特斯拉人形机器人应用其为传动部件)两类。2022年全球滚珠丝杠市场规模约 120 亿元,我国市场规模为 25.6 亿元,全球占比超过 20%。

高精度丝杠生产壁垒高,主要体现在设备和工艺两端。滚珠丝杠生产工艺主要分为冷轧、磨削、旋风铣三种。其中冷轧工艺只能生产 C7、C10等低端丝杠,旋风铣可生产中高端丝杠;高端丝杠生产工艺复杂,壁垒较高,当前多采用磨削工艺。高端丝杠生产需要高端设备,包括磨床、热处理设备、校直设备等,高度依赖进口,价格高昂且交期较长,而国产设备精度及稳定性仍有较大差距,形成丝杠生产的设备壁垒。此外,生产工艺的把控和经验积累对批量化生产高精度丝杠至关重要。

滚珠丝杠国产化率低,行星滚柱丝杠国内不具备批量生产能力。国内滚动功能部件高端市场格局相对集中,日欧企业合计市场份额高达 90%,中国大陆、中国台湾企业各约 5%,在国内滚动功能部件的中低端市场,中国大陆厂商市场份额约 30%。1)滚珠丝杠:全球滚珠丝杠市场主要生产商有德国 Rexroth、德国 Schaeffler、日本 NSK、日本 THK、台湾上银等,日欧企业占全球滚珠丝杠市场约 70%市场份额,CR5 市占率达到约 46%。我国滚珠丝杠厂商集中在品种单一、技术含量不高的中低档产品,制造工艺水平与国外相比存在一定差距。2)行星滚柱丝杠:目前世界范围内生产滚柱丝杠厂商主要有瑞士 Rollvis、瑞士 GSA、德国 Rexroth、瑞典 Ewellix 等,国内行星滚柱丝杠则尚未有系列化的可批量生产的自主品牌产品,亟需国产化。

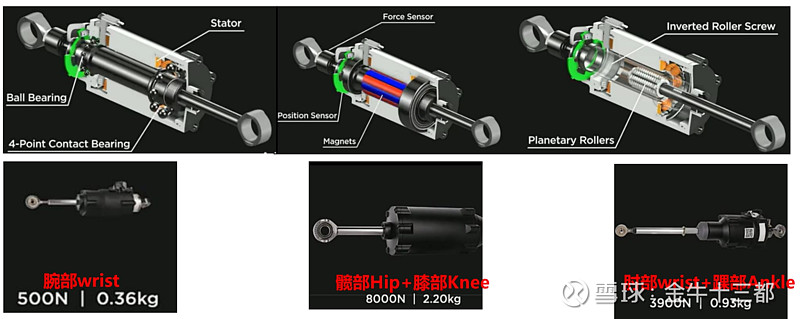

人形机器人 Optimus 使用行星滚柱丝杠方案,测算长期万亿蓝海市场,国产化迎来新机遇。特斯拉人形机器人 Optimus 线性执行器方案采用无框电机 行星滚柱丝杠 力传感器 编码器 深沟球轴承 四点接触球轴承的方案,即单台机器人需要 14 个行星滚柱丝杠。到 2030 年,在乐观/中性/悲观情景下,测算Optimus 对行星滚柱丝杠的需求空间 560/420/224亿元;假设长期全球人口数量为 100 亿人,人形机器人的渗透率为 20%,行星滚柱丝杠单价下降到 1000元,测算 Optimus行星滚柱丝杠远期市场空间为 28万亿。

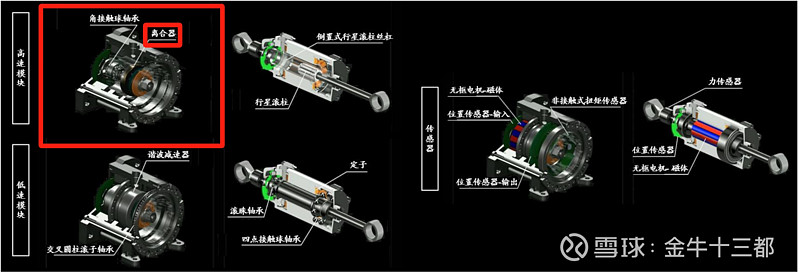

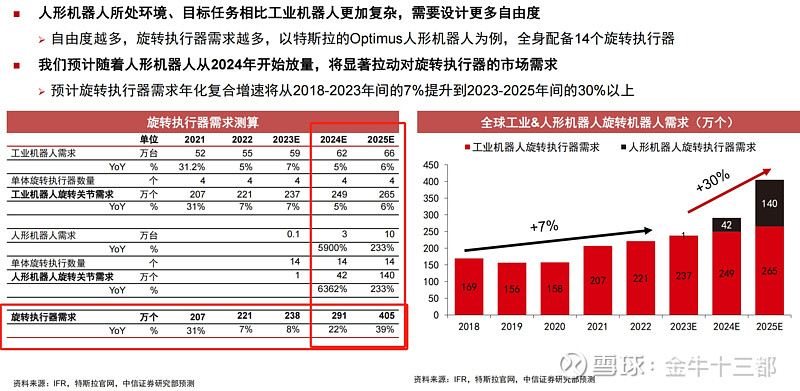

根据特斯拉Optimus拆解,核心零部件中一体化关节占比较高,共40个执行器,其中旋转执行器组成为无框力矩电机 谐波减速器 离合器 传感器 轴承,直线执行器组成为无框力矩电机 倒置式行星滚柱丝杠 传感器 轴承,灵巧手组成为空心杯电机 精密齿轮箱 传感器。中信证券指出,人形机器人对旋转执行器的单体需求更大,预计旋转执行器有望从2024年开始显著拉动旋转执行器市场空间,旋转执行器需求的年化复合增速预计将从2018-2023年间的7%提升到2023-2025年间的30%以上。

铁流股份电机轴与人形机器人执行器总成中的滚珠和滚柱丝杆的关系

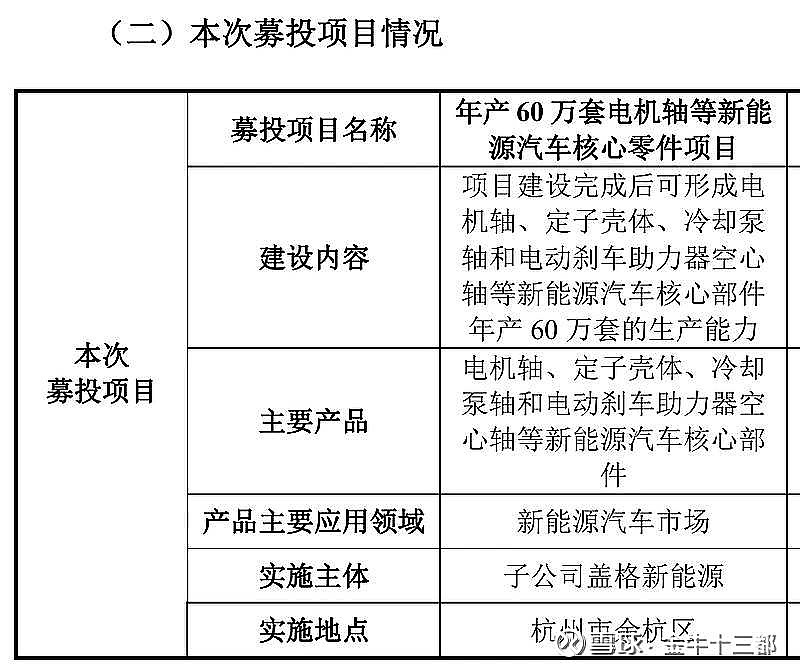

铁流股份年产60万套电机轴等新能源汽车核心零件项目

凭借铁流股份德国子公司 Geiger 的自动化生产和精密加工技术,以及其在新能源汽车核心部件领域的产品和技术基础,铁流股份拟建设新能源汽车核心部件制造中心,通过实现新能源汽车核心部件的本土化生产,更好地满足国内新能源汽车生产企业对高精密零部件的加工要求,为国内新能源汽车产业发展提供有力支撑。铁流股份年产60万套电机轴等新能源汽车核心零件项目是铁流股份业务从传统动力汽车零部件向新能源汽车核心部件的扩展,是顺应汽车电动化趋势,保障铁流股份业务持续健康发展的必然要求,项目建设完成后,可形成电机轴、空心轴、定子壳体、冷却泵轴和电动刹车助力器等新能源汽车核心部件年产60万套的生产能力。

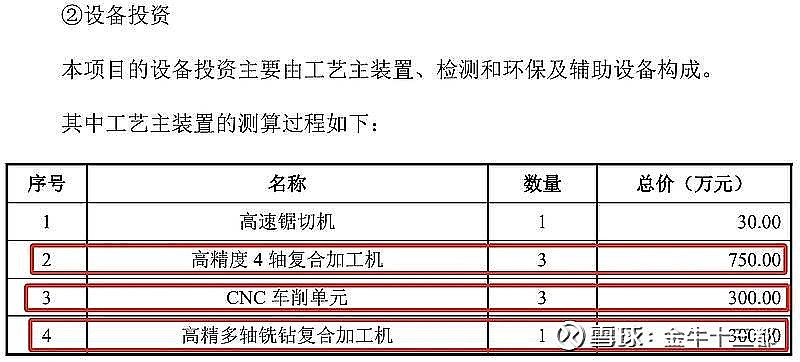

根据特斯拉Optimus拆解,核心零部件中一体化关节占比较高,共40个执行器,其中旋转执行器组成为无框力矩电机 谐波减速器 离合器 传感器 轴承,直线执行器组成为无框力矩电机 倒置式行星滚柱丝杠 传感器 轴承,铁流股份具备了离合器 新能源汽车空心轴承产品,也就具备了生产人形机器人执行器中 轴承 丝杠生产能力,咨询过铁流股份,在现有生产设备和技术条件下是具备生产滚珠丝杠、行星滚柱丝杠的,而且铁流股份子公司 Geiger 拥有超过 20 年的高精密零部件自动化生产线的设计、研发、集成和运营经验,具有领先的仿真模拟、精密检测、高精密金属成型和自动化生产技术,特别是在自动化技术研发设计和精密加工方面具有突出的竞争优势,其配备了 160 多台 CNC 数控加工机床,具有每年开发和制造 2-3 个新自动化生产线的能力,尤其是其自主开发的基于摄像机监视系统的 100%全自动测量控制检测系统能够保证整个产品组的检测效率和灵活性,进一步提高了操作效率并降低了人工成本。子公司盖格新能源一方面吸纳了一批国内专业技术人才,另一方面吸取了 Geiger 公司在精密制造方面积累的经验,为国内多家新能源电驱系统头部企业开发多款电机轴样品,并开始逐步量产。伴随着高端产品从实心轴向空心轴的升级,盖格新能源已投入重量级装备首次打造电机轴空心锻造成型的创新加工方法,在降低材料消耗、提高加工效率、提高零件应用强度和使用寿命上跨入一个新台阶,以引领高端电机轴制造领域。盖格新能源配备了欧洲锻造中心、CNC车削单元、CNC高速冲床100-300T、高精多轴铣钻复合加工机、桁齿机、热处理高频硬化机、外圆高精磨床、内外圆高速超精磨床、执处理清洗渗碳气碎回火模块线、径向旋锻机(带中频感应加热)、多轴复合车铣中心和外圆磨、日本双刀架车削中心、高精度滚齿机和高精度四轴复合加工机等设备,保证了高端制造加工精度和能力,同时引进了蔡司最新 CMM 测量仪、德国克林贝格齿轮测量机、与德国马尔合作共建的盖格-马尔检测实验室的各类精密测量仪、金相显微镜、自动硬度计等检测设备,能有效保障产品质量。

公司配备国内领先的 800 吨压力机和 2,500 吨大型液压机,用于重型车离合器盖的冲压制造,保证产品加工精度和质量,引进日本全套箱式多用炉生产线,采用低碳钢和多种热处理技术,能够保证产品具有优质的耐磨性和韧性,延长产品使用寿命。公司拥有省级离合器企业技术中心、省级企业研究院和行业内首家被 CNAS 评为认可实验室的离合器检测中心,配备了英国 LK 三坐标测量仪、德国 ZEISS 金相显微镜、自行研发的从动盘总成扭转试验机等 70 余台检测设备,具备行业权威的离合器检测能力,有力保证了研发项目的顺利实施。子公司湖北三环引进海外膜片弹簧离合器制造关键设备,后通过自主研发对膜片式离合器进行技术升级,并实现双质量飞轮、飞轮减震器等多项技术突破。湖北三环目前建立的技术中心,被认定为“省级技术中心”,拥有国内离合器领域领先的实验能力,检测试验中心已获得 CNAS 认可证书,是东风、IVECO、玉柴、福特等公司指定的离合器试验基地。

目前杭州总部及湖北三环厂区合计离合器生产能力居全国领先地位,已经成为全国汽车离合器领先的生产和研发基地,在汽车离合器的销售规模及市场占有率方面也处于领先地位,这些都有利于公司在主机配套及售后服务市场保有较高的市场份额,提升市场影响力,从而在原材料采购、产品经销中具有较强的议价能力,有效降低了公司生产成本,提高了产品盈利水平公司拥有较强的新产品开发能力,已开发近两千种型号的汽车离合器产品,可覆盖 90%以上商用车和乘用车车型,高适配性的优势,帮助公司获取了较高的市场份额。公司利用产品数据管理系统形成了对产品系列化、开发流程化管理的自主开发体系,通过内部产品零件标准化工作,提高设计人员的开发能力和产品设计可靠性,已形成了七大系列高新技术产品。其中,耐烧型汽车离合器总成、多适应性可变刚度离合器、JD1000 系列离合器盖总成技术指标达到国际先进水平,具有传动平稳、摩擦系数稳定、使用寿命长等特点。

风险提示:本文所提到的观点仅代表个人的意见,所涉及标的不作推荐,不构成建议,据此买卖,风险自负。

本文作者可以追加内容哦 !