过热器爆管8种常见原因及解决方法

摘要:锅炉过热器爆管是当前火电厂安全生产的常见的较大威胁。本文结合实际生产运行、检修为基础,对各种锅炉过热器爆管进行了针对性的分析,并提出了预防锅炉过热器爆管的主要解决措施。

关键词:过热器爆管;过热器结垢;过热器腐蚀;过热器应力腐蚀

通过对大量电厂锅炉过热器爆管事故案例汇总研究,锅炉过热器爆管归纳为以下8种常见根本原因及解决措施。

锅炉过热器爆管原因1、过热

锅炉过热器过热是指过热器管壁温度高于设计使用温度以上,锅炉过热器管子发生碳化物球化,过热器管壁氧化减薄,过热器管壁强度下降,蠕变速度加快,过热器管子管径胀粗,最终在过热器管子的最薄弱部位发生脆裂的爆管现象。根据过热超温时间的长短,过热爆管可分为长期过热爆管、短期过热爆管2种。根据工作应力水平过热超温爆管可分为高温蠕变型、应力氧化裂纹型、氧化减薄型3种。超温过热导致爆管主要发生在高温过热器的外圈和高温再热器的向火面。在非正常运行状态下,低温过热器、低温再热器的向火面也有可能发生过热超温爆管。氧化减薄型超温过热爆管主要发生在再热器中。

超温过热导致锅炉过热器爆管原因。超温过热导致锅炉过热器爆管主要原因有以下几种,过热器管内汽水流量分配不均,在流量较小的管子内,蒸汽工质对管壁的冷却能力较差,使过热器管壁超温;过热器管子内部严重结垢,造成管壁温度超温;异物堵塞过热器管子,使过热器管得不到有效的冷却;炉内局部热负荷偏高或燃烧中心偏离,使附近过热器管壁温度超过设计的允许值;错用过热器钢材,过热造成低级钢材的许用应力迅速降低,强度不足而使过热器管子爆破;管子内壁的氧化垢或盐垢剥落而使下弯头处堵塞;在低负荷运行时,投入减温水不当,喷入过量,造成管内水塞,从而引起局部过热;炉内烟气温度失常;最初设计不合理,实际工况与设计工况不匹配。

超温过热导致锅炉过热器爆管爆口特征。超温过热导致锅炉过热器爆管分为,过热器高温蠕变型爆管、过热器应力氧化裂纹型爆管、过热器氧化减薄型爆管3个类型。

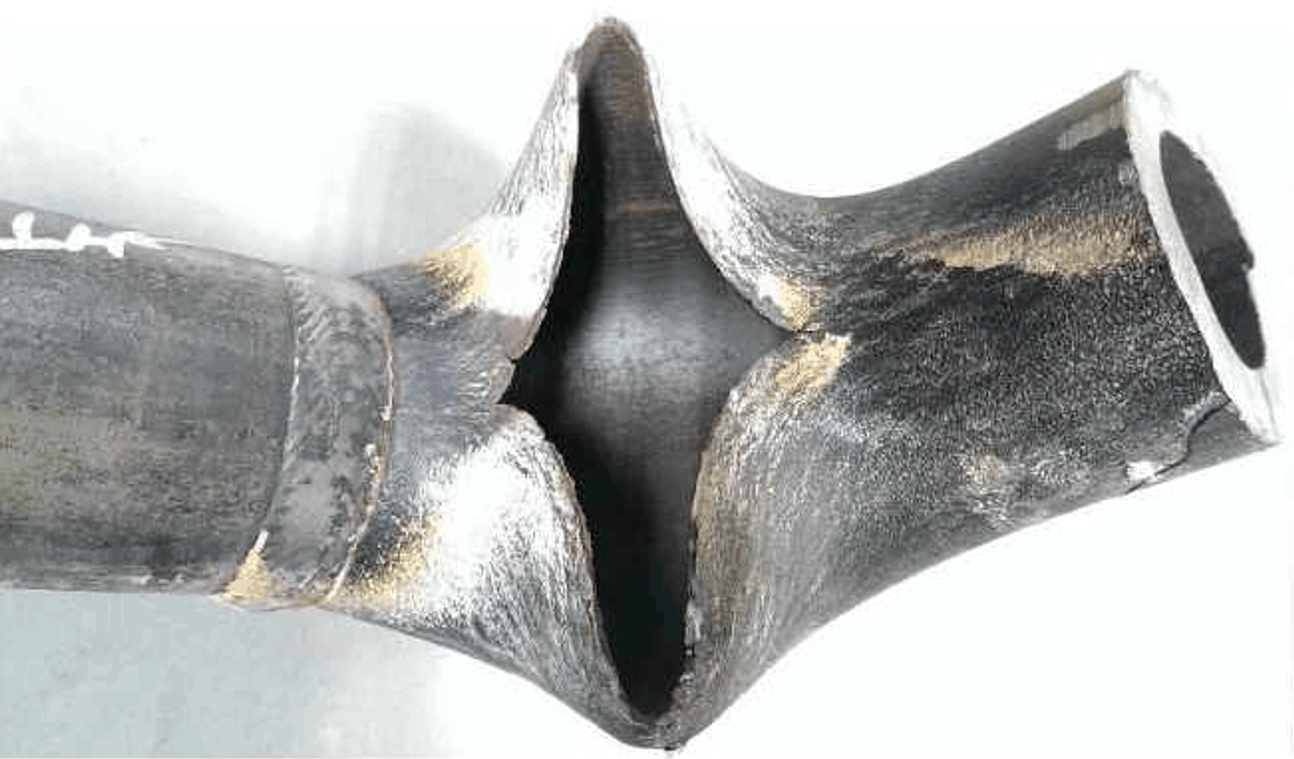

过热器超温过热蠕变型爆管爆口有以下几种特征。过热器管子的蠕胀量明显超过金属材料的规定值,爆口边缘较钝;爆口周围氧化皮有密集的纵向裂纹,内外壁氧化皮较短时超温爆管氧化皮厚;在过热器管子爆口周围的存在着蠕变空洞和微裂纹;过热器爆口管子向火侧和背火侧的碳化物球化程度差别较大,向火侧表面已完全球化;过热器弯头处的组织可能发生再结晶。

过热器超温过热应力氧化裂纹型爆管爆口有以下几种特征。过热器管子的蠕胀量接近或低于金属材料的规定值,爆口边缘较钝,呈典型的厚唇状;靠近过热器爆口的向火侧外壁氧化层上存在着多条纵向裂纹,分布范围可达整个向火侧,内外壁氧化皮比短时超温爆管时的氧化皮厚;过热器爆口纵向应力氧化裂纹从外壁向内壁扩展,裂纹尖端可能有少量空洞;过热器爆管处向火侧和背火侧均发生严重球化现象,过热器爆管管材的强度和硬度下降;过热器管子内壁和外壁的氧化皮出现分层;燃烧产物中的S、Cl、Mn、Ca等元素在过热器管子外壁氧化层沉积和富集。

过热器超温过热氧化减薄型爆管爆口有以下几种特征。过热器爆管管子向火侧、背火侧的内外壁均产生厚度可达1.0~1.5mm的氧化层;过热器爆管管壁严重减薄,仅为原壁厚的1/3~l/7 ;过热器爆管内壁、外壁氧化皮呈均匀氧化分层,且内壁氧化皮呈环状条纹;过热器爆管管壁向火侧与背火侧组织均已严重球化,并且强度和硬度下降;燃烧产物中的S、Cl、 Mn、Ca等元素在外壁氧化层沉积和富集,促进过热器爆管外壁氧化。

超温过热导致锅炉过热器爆管解决措施。对高温蠕变型超温过热导致锅炉过热器爆管情况,可通过改进受热面、使介质流量分配合理;改善炉内燃烧、防止燃烧中心偏高,稳定运行工况;过热器过热管结垢可以进行化学清洗除垢,去除异物、沉积物等方法预防。对应力氧化裂纹型超温过热导致锅炉过热器爆管情况,因管子寿命已接近设计寿命,可将损坏的管子予以更换。对氧化减薄型超温过热导致锅炉过热器爆管情况应完善过热器的保护措施。防止错用钢材。

锅炉过热器爆管原因2、磨损

锅炉过热器磨损爆管的主要类型有,飞灰磨损过热器爆管、落渣磨损过热器爆管、吹灰磨损过热器爆管和煤粒磨损过热器爆管4种。过热器磨损爆管通常发生在过热器烟气入口处的弯头、出列管子和横向节距不均匀的管子上。以飞灰磨损损过热器爆管为例,飞灰磨损是指飞灰中夹带Si02, Fe03, Al2O3等硬颗粒高速冲刷损过热器管子表面,使过热器管壁减薄爆管。

磨损导致锅炉过热器爆管原因。 磨损导致锅炉过热器爆管三大原因有,燃煤锅炉飞灰中夹带硬颗粒;烟速过高或管子的局部烟气速度过高,或者积灰时烟气通道变小,间接提高了烟气流动速度;烟气中含灰浓度分布不均,局部灰浓度过高。

磨损导致锅炉过热器爆管爆口特征。过热器磨损爆管爆口有以下几种特征:断口处管壁减薄,呈刀刃状;磨损表面平滑,呈灰色;过热器过热管壁金相组织不变化,管径一般不胀粗。

磨损导致锅炉过热器爆管解决措施。通常采用减少飞灰撞击过热器管子的数量、速度或增加管子的抗磨性来防止飞灰磨损,例如:通过加屏等方法改变流动方向和速度场;加装炉内除尘装置;较少局部烟速过高;在易磨损位置的过热器管子表面加装防磨盖板。还应选用匹配煤种的炉型、改善煤粉细度、调整好燃烧工况、保证燃烧完全,减少冲击。

锅炉过热器爆管原因3、汽侧腐蚀

锅炉过热器汽侧腐蚀爆管主要是因为水的化学性质所引起的,水中氧含量和pH值是影响过热器腐蚀疲劳的主要因素。过热器汽侧腐蚀常发生在过热器的管弯头内壁,过热器弯头内壁产生点状或坑状腐蚀。过热器汽侧腐蚀的主要类型有氧腐蚀、PH值偏低引起的酸性腐蚀或是垢下腐蚀3种,过热器过热管内的介质由于氧的去极化作用,发生电化学反应,在管内的钝化膜破裂处发生点蚀形成腐蚀介质及介质垢下腐蚀,在腐蚀介质和循环应力,包括启停和振动引起的内应力的共同作用下造成腐蚀疲劳爆管。

汽侧腐蚀导致锅炉过热器爆管原因。汽侧腐蚀致锅炉过热器爆管六大原因有,过热器弯头的应力集中,促使点蚀产生;过热器弯头处受到热冲击,使弯头内壁中性区产生疲劳裂纹;过热器下弯头在停炉时积水;过热器管内介质中含有少量碱或游离的二氧化碳;过热器装置启动次数过多或过热器化学清洗次数过多;过热器氧腐蚀的氧化铁垢、过热器盐垢或过热器混合垢发生垢下腐蚀。

汽侧腐蚀导致锅炉过热器爆管爆口特征。过热器汽侧腐蚀爆管爆口有以下几种特征:在过热器的管内壁产生点状或坑状腐蚀,及过热器点蚀或坑蚀,典型的腐蚀形状为贝壳状;过热器运行时腐蚀疲劳的产物为黑色磁性氧化铁Fe3O4,与金属结合牢固;停炉时,腐蚀疲劳的产物为砖红色氧化铁Fe2O3;点状和坑状腐蚀区即点蚀或坑蚀的金属组织不发生变化;腐蚀坑沿管轴方向发展,裂纹是横断面开裂,相对宽而钝,裂缝处有氧化皮。

汽侧腐蚀导致锅炉过热器爆管爆口解决措施。防止过热器氧腐蚀应注意停炉保护;新炉起用时,过热器应进行化学清洗,去除过热器铁锈和脏物,钝化在过热器内壁形成一层均匀的保护膜;运行中使锅水水质符合标准,适当减小锅水中氯化物、磷酸盐和硫酸盐的含量。

锅炉过热器爆管原因4、应力腐蚀

锅炉过热器应力腐蚀爆管是指在介质含氯离子和高温条件下,由于静态拉应力或残余应力作用产生的过热器管子破裂现象,常发生在过热器的高温区管、过热器管弯头和取样管。

应力腐蚀导致锅炉过热器爆管原因。应力腐蚀致锅炉过热器爆管三大原因有,介质中含氯离子、环境高温和受高拉应力,这是产生应力腐蚀裂纹的三个基本条件;启动和停炉时,可能有含氯和氧的水团进入过热器钢管;加工和焊接引起的残余应力引起的热应力。

应力腐蚀导致锅炉过热器爆管爆口特征。应力腐蚀导致锅炉过热器爆管爆口特征有以下三种:应力腐蚀爆口为脆性形貌,一般为穿晶应力腐蚀断口;爆口上可能会有腐蚀介质和腐蚀产物;裂纹具有树枝状的分叉特点,裂纹从蚀处产生,裂源较多。

应力腐蚀导致锅炉过热器爆管爆口解决措施。防止过热器应力腐蚀裂纹应注意去除管子的残余应力;加强安装期的保护,停炉时注意防腐;防止过热器泄漏,降低蒸汽中的氯离子和氧的含量。

各位同仁,各位同学,您单位锅炉过热器爆管过吗?您单位锅炉过热器爆管是什么原因又是怎么解决的?关于过热器爆管、过热器结垢爆管、过热器腐蚀爆管、关于凝汽器腐蚀结垢、凝汽器结垢不停工不停机不停车在线清洗除垢技术、锅炉结垢不停炉不停工在线除垢技术等问题,锅炉排污水颜色发红、蒸汽冷凝水铁超标等问题,北京化工大学 颜辉I86OO47586随时欢迎各位同仁讨论解决过热器爆管问题交流经验心得,随时欢迎各位同学沟通凝汽器清洗相关新技术。下回谈谈过热器结垢爆管机理及解决措施,过热器爆管8种常见原因及解决方法

锅炉过热器爆管原因5、热疲劳

锅炉过热器热疲劳爆管是指过热管因锅炉启停引起的热应力、汽膜的反复出现和消失,所引起的热应力和由振动引起的交变应力作用而发生的疲劳损坏。过热疲劳爆管常发生在过热器高热流区域的管子外表面。

锅炉过热器热疲劳爆管的原因。锅炉过热器热疲劳爆管4大原因:)烟气中的S、V、Cl、Na等物质促进腐蚀疲劳损坏;炉膛使用水吹灰,过热器管壁温度急剧变化,产生热冲击;)超温导致管材的疲劳强度严重下降;按基本负荷设计的机组改变为调峰运行。

锅炉过热器热疲劳爆管解决措施。防止过热器热疲劳产生的措施有:改变交变应力集中区域的部件结构;改变运行参数以减少压力和温度梯度的变化幅度;设计时应考虑间歇运行造成的热胀冷缩;避免运行时机械振动;调整管屏间的流量分配,减少热偏差和相邻管壁的温度;适当提高吹灰介质的温度,降低热冲击。

锅炉过热器爆管原因6、高温腐蚀

高温腐蚀导致锅炉过热器爆管是因为烟气中Na2S04等低熔点化合物破坏管子外表面的氧化保护层,与过热器管壁属部件相互作用,在过热器界面上生成新的松散结构的氧化物,使管壁减薄,导致爆管。高温腐蚀常发生在过热器过热管、吊挂、定位部件的向火侧外表面。

高温腐蚀导致锅炉过热器爆管的原因。高温腐蚀导致锅炉过热器爆管原因有:)烟气中含有V、Na、Cl和S等低熔点化合物;过热器局部烟温过高,腐蚀性的低熔点化合物粘附在金属表面,导致高温腐蚀;腐蚀区内的覆盖物、烟气中的还原性气体和烟气的直接冲刷,将促进高温腐蚀的产生。

高温腐蚀导致锅炉过热器爆管爆口特征。高温腐蚀导致锅炉过热器爆管爆口四大特征:高温腐蚀导致锅炉过热器爆管爆口裂纹萌生于过热管子外壁,断口为脆性厚唇式;爆管过热器爆口沿纵向开裂,有浅沟槽腐蚀坑,呈细碎波浪状;爆管处外管壁有明显减薄,但不均匀,无明显胀粗;过热器爆管处外壁有氧化垢,垢中有时含黄色、白色、褐色产物,垢较疏松,为熔融状沉积物,最内层氧化物为硬而脆的黑灰色。

高温腐蚀导致锅炉过热器爆管解决措施。防止高温腐蚀导致锅炉过热器爆管的措施有:控制局部烟温,防止低熔点腐蚀性化合物贴附在金属表面上;使烟气流程合理,尽量减少热偏差;在燃煤锅炉中加入CaSO4和MgSO4等附加剂;在易发生高温腐蚀的区域采用表面防护层或设置挡板;清除过热器管子表面的附着物。

锅炉过热器爆管原因7、非同种金属焊接

非同种金属焊接导致锅炉过热器爆管是因为焊接接头处因两种金属的蠕变强度不匹配,以及焊缝界面附近的碳近移,使2种金属焊接界面断裂失效。其中,两种金属的蠕变强度相差极大是异种金属焊接早期失效的主要原因。非同种金属焊接导致锅炉过热器爆管常发生在过热器出口两种金属的焊接接头处,当焊缝的蠕变强度相当于其中一种金属的蠕变强度时,断裂则发生在另一种金属的焊缝界面上。

非同种金属焊接导致锅炉过热器爆管爆口主要特征。爆口焊缝一侧裂开;爆口与过热管呈横向,与焊缝平行;爆口前通常在焊接裂纹处有泄漏情况发生。

非同种金属焊接导致锅炉过热器爆管解决措施。稳定运行是减少异种金属焊接失效最关键的因素;当两种金属焊接时,在其中加入具有中间蠕变强度的过渡段,使焊缝界面两侧蠕变强度差值明显减少;在过渡段的两侧选用性质不同的焊条,使其分别与两种金属的性质相匹配。

锅炉过热器爆管原因8、设备质量管理控制失误

设备质量管理控制失误导致锅炉过热器爆管是指在制造、安装、运行中,由于人为失误的因素所造成的损坏。设备质量管理控制失误导致锅炉过热器爆管的原因有:过热器维修损伤;过热器化学清洗腐蚀损伤;过热器管材缺陷,即管材金属不合格或管材错用;设备制造或检修焊接缺陷等。

设备质量管理控制失误导致锅炉过热器爆管解决措施。加强电厂设备运行、检修及各种制度的管理,加强设备质量管理控制。

过热器爆管8种常见原因及解决方法(颜辉)

本文作者可以追加内容哦 !