据媒体报道,中国或将投入约60亿元用于全固态电池研发,以鼓励宁德时代、比亚迪、卫蓝新能源等六家企业对全固态电池相关技术开展研发。业界人士认为,此次国家层面在电池技术领域出手布局,或因全固态电池能量密度有望突破500Wh/kg,将成为全球“下一代电池”竞争的技术高地。

目前,中国、美国、日本、韩国等国竞相布局具有颠覆性技术的全固态电池的研发,以抢占未来的发展机遇。这也给上游材料和设备企业提供了一个竞争力展示的舞台和巨大的潜在市场,尤其是在设备领域,升级迭代已是箭在弦上。

值得注意的是,湿法和干法是锂电前段设备的两大主流技术路线。相较传统湿法技术,干法技术在半固态及全固态等高比能电池的电极和电解质制造过程中,将更具规模化应用前景。

不过,宁德时代首席科学家吴凯指出,全固态电池的主要挑战之一是生产难题。目前极片制造工艺不成熟,湿法工艺中,如果溶剂与电解质化学不兼容,可能降低电解质的离子电导率,而干法工艺还存在(提高)膜片分散性、均匀性等挑战。

在此背景下,一批具有技术创新能力的设备企业,持续研发并不断升级相关干法设备。其中,深圳市曼恩斯特科技股份有限公司推出的400型干法复合制膜一体机,在近期的行业展会上一经亮相,就获得正负极材料、电解质、电池等企业的高度关注。

据介绍,曼恩斯特400型干法复合制膜一体机,不仅可以实现电极膜片成型,以及电极膜片与集流体复合的一体化功能,而且还适用于固态电解质膜片的制备。

作为锂电池湿法涂布环节的龙头企业,曼恩斯特为何涉足干法设备领域?其400型干法复合制膜一体机将如何助力干法技术规模化应用?电池中国进行了深入了解。

01

集成制膜、集流体复合两大环节

从市场需求看,理论上,在“陆海空”等多个巨量市场电动化过程中,全固态电池将逐步解决电动汽车/船舶/航空器等终端载体续航里程短、电池成本高等痛点。

作为全固态电池制造的核心环节之一,在制备极片时,干法电极技术有潜力将电芯能量密度提升至500Wh/kg,实现下游超长续航;而且在不使用有毒溶剂、减少电极分层、缩短生产线流程、减少设备投入、降耗、降低生产成本等方面,较湿法技术都具有明显的优势。

例如,干法电极技术可以实现更高的压实密度:磷酸铁锂的压实密度可以从目前主流的2.30 g/cm3提升至3.05 g/cm3,提升幅度超30%;三元材料也可以从3.34 g/cm3提升至3.62 g/cm3,提升幅度超8%。这意味着单位体积下材料含有更多的活性物质,从而可实现电芯能量密度的提升。

据悉,特斯拉的干法电极工艺能够减少18%的生产成本,缩短70%的生产线流程,并减少41%的设备投入。

而所谓干法工艺,是指通过物理或化学方法将粉末状的活性材料、导电剂和少量或无粘结剂混合并成型为自支撑或非自支撑的膜片,作为锂电池的正极、负极或电解质。

从干法设备供应端看,目前国内干法电极设备平均水平是制膜宽度超450mm、辊压速度超50m/min、面密度精度误差1.2%、厚度精度2.5m。

曼恩斯特是国内最早一批布局干法设备的企业之一,据了解,其400型干法复合制膜一体机制膜宽度150~800mm、制膜厚度75~250m、面密度精度误差1%、厚度精度2m、压辊压力最大50T、辊压速度最快高达65m/min、压辊辊缝间隙0~2mm、辊缝调节精度0.001mm,均处于行业领先水平。

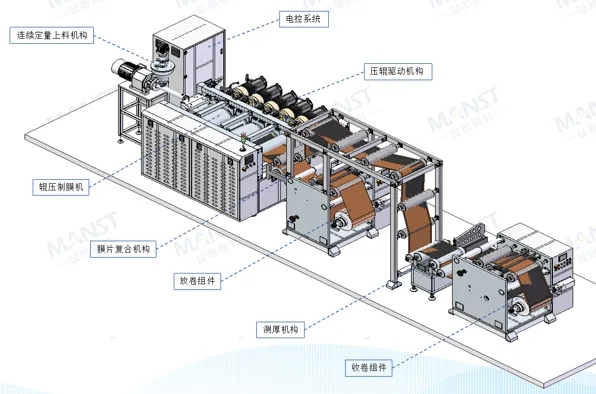

曼恩斯特400型干法复合制膜一体机示意图

从技术角度看,该设备采用多辊并排连轧技术,配合使用供料单螺杆挤出机、渐变截面模头、压辊驱动等部件,融合粉体分散、伺服辊缝控制、测厚、切边宽度/纠偏控制等技术,可以精确调节压辊辊缝间隙、压力及温度,实现粉体混合物高效、连续、均匀挤出成型,以及膜片的多级压延成型;集放卷、复合及收卷功能于一体,实现集流体与膜片的高效复合。

02

干法设备独特优势显现

电池中国认为,尽管目前产业链企业仍以湿法涂布为主,但是以曼恩斯特400型干法复合制膜一体机为代表的干法设备,其独特的优势已经开始显现:

一是,该设备挤出供料环节创新采用单螺杆挤出机与渐变截面模头配合方式。渐变截面模头所形成的变形腔,有效降低了原料流动阻力,可将物料挤压为扁平形膜片,提高了挤出效率、降低了能耗,并使挤出物具有更高的密实度和均匀性。

这种组合方式实现了粉体混合物的高效、稳定挤出成型;提高了膜片能量密度,且操作简单、维护方便,降低了生产成本和能耗。

二是,该设备核心指标引领干法设备技术创新,能够更好地助力电极、电解质、电池制造商试验新材料、新工艺。

在制备极片时,该设备无论是在面密度精度误差还是厚度精度上,都优于目前行业平均水平。针对全固态等高比能电池的研发过程,极片面密度精度直接影响极片表面的光滑度,进而影响电池系统的电化学性能,因此,该设备便于下游企业提高加工材料的精度,可以更精准地进行相关研发测试。

三是,采用该设备制备电极时,电极粉体被三维网络结构相互交联,这可以防止活性物质颗粒在电池充放电循环过程中发生脱落,使电池具有良好的循环稳定性能。

四是,无需添加任何溶剂。一方面,湿法工艺因使用大量水和有机溶剂,故需要进行材料烘干和溶剂回收,这不仅增加了能耗和生产流程,还提高了环保的成本;干法工艺则无需烘干和溶剂回收装置,没有有机废气排放,因而设备更少、能耗更低、生产流程更短、生产效率更高、环境污染更少。

另一方面,由于干法工艺不使用溶剂,可以避免电解质和溶剂发生副反应,这有利于电池在长期循环过程中保持较好的电化学性能。

五是,简化电极制造流程。该设备通过干法粘结剂的纤维化及后续的辊压、热压复合等步骤,直接制备出电极片,比湿法工艺更为高效;且集成制膜、复合环节,进一步简化了生产流程。

此外,干法硫化物电解质的制备过程,与干法极片大致相同,400型干法复合制膜一体机亦能够满足当前的研发和生产要求。

由此不难看出,该设备所加工的材料或具有更高的压实密度和安全性;也使电芯具有更优的循环性能、耐久度和阻抗表现;避免了使用湿法工艺中的有毒溶剂,不会出现湿法的电极分层情况;缩短了生产流程、减少了设备投入、降低了能耗和成本,无怪乎受到业界的广泛关注。

在电池中国看来,曼恩斯特400型干法复合制膜一体机能够助力下游正负极、电解质、电池企业进行干法电极/电解质工艺的研发,加快探索新材料、新工艺在干法技术路线中的应用。

03

湿法龙头布局干法设备的逻辑

实际上,作为涂布解决方案龙头企业,曼恩斯特的客户包括很多巨头企业,如宁德时代、比亚迪、中创新航和ATL等锂电头部企业,以及众多整线设备供应商。

基于对市场需求的前瞻性判断,曼恩斯特从2020年已经开始研发干法设备,并申请了相关专利。

在电池中国看来,曼恩斯特布局干法设备赛道,抢占新兴技术高地,符合未来电池升级需求;干法、湿法设备双线布局,锁定电极技术主流和未来发展趋势;干法设备将成为曼恩斯特满足高端电池市场的又一契机,可以进一步提高自身市场竞争力;其湿法涂布客户广,其技术、设备、服务皆广受认可,将有助于其干法设备拓展业务。

值得一提的是,曼恩斯特是国内湿法涂布设备实现国产化替代的领军企业,对极片制备环节的技术需求有着更加深入的理解,并持续进行设备创新研发。据电池中国了解,目前极片干法工艺良品率相对较低,这主要因为材料、工艺等问题。曼恩斯特不仅可以提供干法设备,还提供专业的设备技术支持,从而助力下游企业试验新材料、新工艺。

行业数据显示,干法工艺的电芯能量密度可超过300 Wh/kg,并且具备实现500 Wh/kg的可能性。这表明,干法电极在能量密度上有巨大的提升空间。当前,正负极材料、电解质、电池企业加码干法工艺和技术的研发和测试,以替代湿法的意愿持续升温。预计未来几年内,动力、储能、航海、航空、AI智能装备等领域对高比能电池的需求,将带动干法设备的商业化,提前布局的设备企业或将具有先发优势,进一步扩大其产品市场份额。

本文作者可以追加内容哦 !