“短刀+飞叠,是锂电进化的终极状态。”

这是蜂巢能源CEO杨红新在蜂巢能源全球合作伙伴峰会上发出的行业研判。

事实印证,短刀电池的市场阵营正在持续壮大。目前,包括中创新航、国轩高科、吉利、广汽在内的电池企业及主机厂等,均在布局并扩大短刀电池产品的生产。

从车用动力(含EV、PHEV、增程式等)到快充动力再到储能等多个细分应用场景,短刀电池的覆盖领域也愈发宽广。甚至在蜂巢能源的引领下,短刀电池已经走出国门,供向海外市场,获得国际主机厂认可。

而基于短刀电池的长薄形态以及更安全、更高的性能诉求,“短刀+叠片”的技术组合也已成为新一代锂电池生产制造的主流标准。

高工锂电注意到,时隔五年,从发布行业首个短刀电池,到开创全新短刀品类,再到“短刀+飞叠”技术的不断进化,蜂巢能源也从短刀电池的独行开创者变成了众行的领航者。

不同于市面上的短刀电池,蜂巢能源独创的“短刀+飞叠”黄金组合,能够更完美地兼顾“高能量密度+快充”的双重性能。与传统叠片技术相比,蜂巢能源的热复合飞叠技术,叠片效率更高,能够更有效地解决叠片生产效率的堵点。

截至目前,蜂巢能源已经推出了第二代短刀电池和第三代飞叠技术。其中,第二代短刀铁锂电芯能量密度达到188Wh/kg,且兼顾2.2C快充性能,峰值可以做到3C以上,处于行业第一梯队;第三代飞叠技术生产速度可达0.125秒/片,成为行业技术标杆。

正是凭借过硬的技术实力和优异的产品组合,蜂巢能源近年来在动力和储能市场进展颇快。2024年上半年,蜂巢能源动力电池和储能电池的合计出货量将近10GWh,同比增长高达166%,营收超过70亿,同比增速高达105%。

值得一提的是,今年市场热度急剧攀升的百度自动驾驶出行服务平台——萝卜快跑,搭载的也是蜂巢能源的短刀电池。

综合技术维度、性能维度与市场维度来看,短刀电池已经成为市场选择的主流指向之一。

从“开创者”到“引领者”

蜂巢能源是短刀电芯最早的开创者,也是短刀电芯的探路者和领航者。

早在2019年,蜂巢能源就在业内发布了首个短刀电池。

2021年,蜂巢能源董事长杨红新宣布开创一个全新的短刀品类,并推行全域短刀化。

2022-2023年,蜂巢能源实现全域短刀的商用落地,分别在乘用车、商用车和储能市场实现量产和装车,彼时蜂巢能源还开启了全域短刀快充战略,计划覆盖2.2C到6C领域。

2024年,蜂巢能源第二代短刀铁锂快充电芯已经在上饶、盐城两个基地完成了对客户的大批量交付,预计今年交付10万套。

在短短数年时间里,蜂巢能源带领短刀电芯在行业普及,其技术实力有目共睹。

如今,蜂巢能源带来的第二代短刀电芯,通过材料、结构和工艺层面的不断创新,再次树立短刀电池新的技术标杆。

在正负极层面,蜂巢能源使用了自主研发的第三代磷酸铁锂正极,并开发了高性能的小颗粒石墨负极。

隔膜层面,蜂巢能源在国内乃至全球首创了非对称隔膜设计,在隔膜两侧使用了不同的粘结剂,一面更亲负极,另外一面更亲正极。

电解液层面,快充电芯对电解液的消耗速度要高于常规电芯,蜂巢能源通过特殊封边设计,使得电解液保液量提高了2%,结合热复合工艺,使得快充电芯具备优异的循环寿命。

在生产工艺上,当前蜂巢能源短刀电芯由第三代电芯产线生产,该产线也是全球单体宽幅涂布宽幅最宽的电极之一,涂布宽度达1120mm;极卷运输采用AGV自动上下料,效率更高并保证产品品质和稳定性。

热复合飞叠技术加持下

短刀电池“进阶”

蜂巢能源第二代短刀电池在能量密度、安全性、体积利用率等一系列综合性能上有着优异表现。

首先从充电倍率来看,快充技术的发展使得充放电倍率不断提升,但是随着充电倍率的提升,电芯产热扩大,连接件和结构件都会产生大量热能,传统电芯往往面临热失控问题。相比之下,短刀电芯最大的特点就是薄,散热面积大,可使内部和外部的温差降到最低,进而提升安全性和一致性。

其次从电芯特征上看,短刀电芯上下双面纯平,可以进行双面水冷,结合着CTP的PACK设计,可以实现更高效的热管理;另一个值得关注问题则是,磷酸铁锂短刀化带来的能量密度上限突破,通过短刀+CTP无模组技术,不仅可以拓宽磷酸铁锂电量空间,还可以提升体积利用率,契合了下游市场的需求。

那么如何在这一基础上进一步突破性能瓶颈呢?这也是蜂巢能源在短刀电池上的思考。

在电芯的制造过程中,卷绕/叠片是技术路线分野的一大标志,也是影响电芯性能的关键环节。

从市场要求来看,电芯带电量要求不断提升,电芯尺寸不断增大,叠片生产的优势正逐渐体现出来。

基于叠片技术的升级,蜂巢能源带来了新一代热复合飞叠技术。相比于传统的叠片技术,蜂巢能源的热复合飞叠技术通过生产的智能化和工艺的全方位创新实现叠片效率最大化。

据了解,蜂巢能源热复合飞叠技术采用了隔膜包覆负极的形式,并通过完整的极组热压避免了隔膜褶皱,消除了质量隐患。

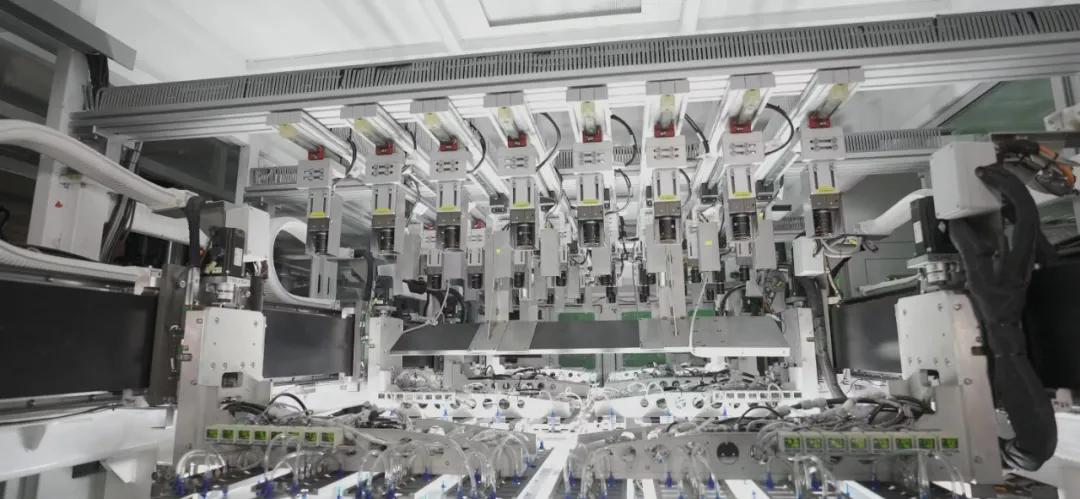

在热复合飞叠环节,从上卷到飞切,全部过程已经实现连续自动化。蜂巢能源热复合飞叠技术一次可叠8片,效率和成本已接近甚至超过卷绕技术。

在叠片过程中,蜂巢能源每一片极片都会进行100%缺陷检测、尺寸检测、对齐检测,一台飞叠设备搭载超60个摄像头和10余个纠偏工位。

目前,蜂巢能源热复合飞叠技术尺寸检测良率已达99.9%左右,缺陷检测良率达99.8%左右。

通过热复合飞叠技术的加持,蜂巢能源也将“短刀+飞叠”这一对黄金组合的技术标准提高到了新的维度。

“短刀+飞叠”黄金组合

引领动储双赛道

综合短刀和飞叠技术优势,蜂巢能源董事长杨红新认为,打造“短刀+飞叠”的生产组合,能够实现电芯性能的最佳表现,进而打开动力和储能双赛道的市场增长。

在动力电池市场,“短刀+飞叠”加速快充时代到来。

一般来说,短刀电池适合高充电倍率并能够善于结合CTC、CTP技术提升体积利用率,进而提升能量密度。但是,短刀快充电芯需要使用薄电极技术,相同电芯尺寸下,采用薄电极需要叠片层数更多,如果采用传统的叠片技术生产效率较低,飞叠工艺显著提升了叠片效率,更适合薄电极快充设计。

此外,飞叠技术采用多极耳并联结构,相比卷绕电芯内阻降低7%,同工况下可帮助短刀电芯快充温升下降2-3℃,有效提升了快充性能。飞叠技术特有的热复合技术还可增加2%电解液储液空间,快充电芯电解液消耗快,增加储液空间有助于快充电芯实现长循环寿命。

应用飞叠、热复合这一系列组合之后,使短刀电芯快充更具竞争力,更适合高压800V,更适合4C、5C、6C等使用场景。

今年以来,已有众多明星车型搭载蜂巢能源短刀叠片产品上市,如零跑、斯特兰蒂斯、合众、吉利等车型。

在储能市场,储能电芯正从280安时增大到350安时,甚至770安时。对于储能应用而言,电芯在结构和性能上的要求主要是成本低、占地面积小,这也决定了电芯结构数量、连接数量要求大幅减少。基于短刀电池散热效率高、温度分布更均匀,具备低温升的特征,短刀电池更适配储能市场。

飞叠技术则放大了短刀电池在储能市场上的应用优势。结合储能电芯尺寸不断增大的事实,叠片工艺在生产大电芯上具备天然优势。这也使得“短刀+飞叠”的技术组合成为储能市场的最优选择。

蜂巢能源今年推出的6.9MWh短刀液冷储能系统采用L500-325Ah/350Ah储能短刀电芯,该系统采用 CTR 精简设计,零部件减少15%,占地面积较市场主流5MWh 储能系统节省20%。6.9MWh短刀液冷储能系统还可实现双面液冷,电芯本体温差降低40%,进而实现电芯寿命提升15%。

不论是动力电池还是储能市场,其技术发展趋势不约而同聚焦于“短刀+飞叠”这一组合,而蜂巢能源作为这一技术的引领者,在新一轮技术升级中将继续深化和完善这一技术矩阵,以进一步巩固其市场地位并推动行业发展。

本文作者可以追加内容哦 !