“人海战术”变“智慧管控”!在工业互联网的强大赋能下,钢铁工业到底发生了怎样的巨变?

“人海战术”变“智慧管控”!在工业互联网的强大赋能下,钢铁工业到底发生了怎样的巨变?

曾经的传统钢厂调度管控靠的是“人海战术”“生产经验”,一旦问题发生,响应速度慢、决策效率低,问题根源寻找难上加难。而如今,聚焦钢铁生产流程长、协同效率低、产业链不透明等痛点问题,工业互联网通过对人、机、物的全面互联,构建起全生产要素、全产业链、全价值链全面连接的新型生产制造和服务体系,推动跨厂区数据集成互联和全流程端到端协同管控,取缔高危险区域的人工作业、取代基于经验的人工目视识别、提高设备可靠性和利用率、提高专业指导的沟通效率。

如今,各大钢铁企业纷纷投身数字化领域的探索,借助工业互联网打通炼钢、连铸、轧钢等工艺流程,强化数字孪生、人工智能、智能控制等技术综合应用,实现了从“经验炼铁”到“智慧炼铁”、从“炉前炼钢”到“一键出钢”的转变,形成了降本、提质、增效新路径。

在兴业福地龙岩市,兴华财富集团董事长陈茂春积极响应国家“互联网+“行动战略,投资建设福建龙钢智能化钢铁工业4.0定制化生产示范项目。

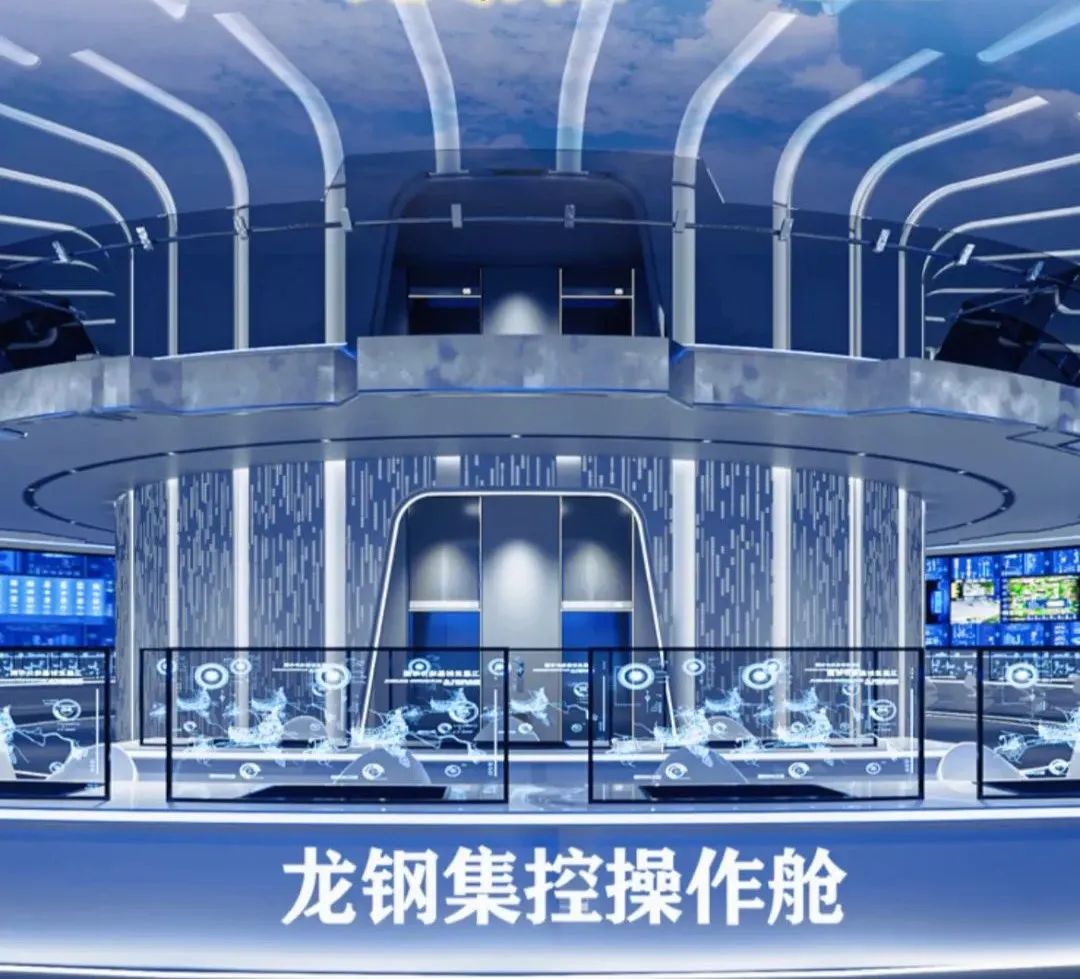

基于中联钢信工业互联网平台, 建设龙钢“五厂一控”、“五部一管”双平台。通过智能化技术与钢铁生产工艺深度融合,把焦化厂、动力厂、炼铁厂、炼钢厂、轧钢厂五个厂操控人员全部集中到厂前区集控大厅,实现生产实绩跟踪、数据实时采集、设备动作孪生;同时围绕工厂数字化、管控一体化、业财一体化、采销透明化、生产协同化、产品优质化、成本精细化、安环可视化、资产数据化,实施从原料至产品制造流程化的新管控模式,全面推行“一个中心管到底”,实现向生产智能化管控转型。

福建龙钢智控中心

随着工业互联网创新发展战略的逐步深入和“工业互联网+钢铁”政策引导的不断加强,云计算、大数据、物联网、人工智能等新技术的结合,也将催发出钢铁行业越来越多的智能化场景,助力钢铁行业优化产业结构,实现从“劳动密集型”到“技术密集型”的转变,打造出降本增效、节能减排的可持续发展模式,实现由高速发展向高质量发展的转变。

你在看我吗?

追加内容

本文作者可以追加内容哦 !