7月30日,英伟达宣布将为全球机器人制造商、AI 模型开发者和软件制造商提供一套服务、模型以及计算平台,以开发、训练和构建下一代人形机器人,旨在加速全球人形机器人的发展。

整套产品包括用于机器人仿真和学习的全新 NVIDIA NIM 微服务和框架、用于运行多阶段机器人工作负载的 NVIDIA OSMO 编排服务,以及支持 AI 和仿真的远程操作工作流,该工作流允许开发者使用少量人类演示数据来训练机器人。

英伟达创始人兼首席执行官黄仁勋表示:“AI 的下一波浪潮是机器人,其中最令人兴奋的发展之一是人形机器人。我们正在推进整个 NVIDIA 机器人堆栈的发展,面向全球人形机器人开发者和公司开放访问,让他们能够使用最符合其需求的平台、加速库和 AI 模型。”

在人形机器人硬件层面,根据特斯拉公布的Optimus设计图,单台Optimus人形机器人需要14个谐波减速器、26个RV减速器。其中每个谐波减速器需要交叉滚子轴承1个,RV减速器需要滚针轴承6个,而目前谐波减速器用交叉滚子轴承价格为150元/个,RV减速器用滚针轴承价格为15元/个。据此推算,单台人形机器人的交叉滚子轴承和滚针轴承价值约为4400-4500元。

苏轴股份(430418)作为国内滚针轴承领域的领军企业之一,多年来专注于滚针轴承及滚动体的研发、生产。苏轴股份董事会秘书、财务负责人沈莺在接受采访时指出:“对于滚针轴承制造企业而言,要通过技术创新迭代和产品研发,不断提升产品质量和性能,打造高端滚针轴承产品,满足国内外高端客户的需求。”

作为国家级“专精特新”小巨人企业和国家高新技术企业,公司在近年来逐步加快对机器人等高端市场的开拓,随着公司机器人配套轴承的深入发展,以及对该领域的持续投入,未来有望随着机器人行业的发展而快速壮大。

一、下游主要应用于汽车、工业自动化等领域,业绩稳健增长

显示,苏轴股份系深耕滚针轴承行业的创新型实体制造业企业,主营业务为滚针轴承及滚动体的研发、生产及销售。公司生产和各类轴承系列产品广泛应用于汽车的发动机、变速箱、扭矩管理系统、转向系统、制动系统和空调压缩机等重要总成,同时还应用于工业自动化、高端装备、机器人、工程机械、减速机、液压传动系统、家用电器、电动工具、纺机、农林机械、国防等领域。

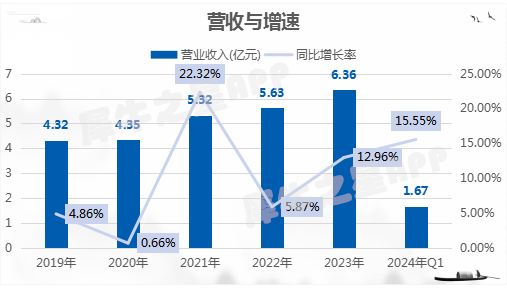

从营收规模来看,2019-2023年公司营收从4.32亿元增长至6.36亿元,CAGR为10.15%;2024年Q1公司营收达1.67亿元,与上年同期相比增长15.55%。

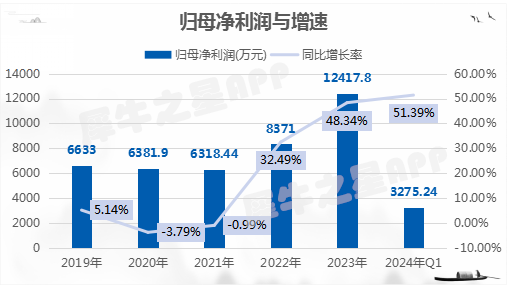

归母净利润方面,公司归母净利润从2019年的6633万元增长至2023年的12417.8万元,CAGR为16.97%;2024年Q1公司归母净利润达3275.24万元,与上年同期相比增长51.39%。

过去十年,中国新能源汽车年产销量从2014年的7.85万辆和7.48万辆飙升至2023年底的959万辆和950万辆,增长了约126倍,连续9年产销量位居全球第一。根据公司公告,过去几年公司将业务重心集中于汽车领域,业绩整体保持稳健增长。

二、新能源汽车浪潮和“以旧换新”政策为汽车轴承带来新机遇

1.汽车制造是滚针轴承最大的应用领域

滚针轴承是一种精密的机械元件,它使用小型的滚针来替代传统的球体作为滚动元素,从而能够承受更高的负荷,减少摩擦,提升机械转动效率。在汽车制造过程中,从发动机的活塞系统到变速箱、从驱动轴到方向盘的高速,乃至于电动车门的运作机制,几乎每一个运动机件的背后都有滚针轴承的身影。通过减少摩擦和磨损,滚针轴承有助于提高车辆的整体性能和燃油效率,高质量的滚针轴承还能够显著延长相关组件的使用寿命,降低维护成本。目前,汽车制造是滚针轴承最大的应用领域。

2.新能源汽车高速发展提升滚针轴承需求量

新能源汽车,尤其是电动汽车,以其零排放、低噪音、高效能等优势,已经成为汽车发展的主流方向。各国政府纷纷出台了一系列扶持政策,包括购车补贴、税收优惠、充电设施建设等,以降低消费者购车成本,提升新能源汽车的市场竞争力。这些政策的实施极大地激发了市场对新能源汽车的购买热情,推动了新能源汽车产业的快速增长。

新能源汽车的高速发展对滚针轴承等零部件提出了更高的需求。一方面,新能源汽车的电机、变速器等关键部件在运行时需要承受更高的转速和更复杂的工况,这对滚针轴承的承载能力、耐磨性、密封性等性能提出了更为严格的要求。因此,新能源汽车制造商需要采用更高品质的滚针轴承来确保整车的可靠性和耐久性。另一方面,随着新能源汽车产量的不断增加,对滚针轴承等零部件的需求量也随之攀升。新能源汽车市场的扩大为滚针轴承制造商提供了新的发展机遇。

3.轻量化需求促进滚针轴承配套使用

汽车的自动驾驶在不断“升温”,自动驾驶技术对汽车传动系统的精度和轻量化提出了更高的要求,而滚针轴承以其优异的承载性能、耐磨性和轻量化特性,成为满足轻量化需求的重要选择。汽车轻量化设计趋势进一步推动了滚针轴承的应用,以减少整体车重和驾驶性能。同时,滚针轴承使得配套的驱动电动机、变速箱等总成部件可以由于紧凑化而进一步轻量化,成效更为显著。

根据市场调研机构数据,我国量产乘用车自动驾驶技术正从L2级别向L3+级别过渡,部分商用车自动驾驶已经进入商业化运营阶段。2023年我国在售新车L1渗透率约为11%,L2渗透率达51%,L3和L4渗透率分别为20%和11%。预计我国无人驾驶汽车市场规模在2024至2029年间将持续上升,2029年市场规模将突破290亿元,2024-2029年的复合年增长率达到17.57%。

4.“以旧换新”政策驱动汽车产销增长

《推动大规模设备更新和消费品以旧换新行动方案》实施汽车“以旧换新”行动,驱动汽车产销增长。“以旧换新”政策对于汽车制造业来说是一个重要的推动力,降低了消费者购买新车的门槛,激发了市场的购买欲望,促进汽车市场的更新换代,为汽车制造商创造更多的销售机会,从而带动了汽车销量的增长。滚针轴承作为汽车制造中不可或缺的重要零部件,其需求量随之增加。同时,政策的实施也会带来汽车更新周期的缩短,从而增加了汽车制造的数量,进而提高了对滚针轴承的需求。

5.预计2022-2025年汽车轴承市场空间CAGR可达30%

数据显示,2024年6月我国新能源汽车产销分别完成100.3万辆和104.9万辆,同比分别增长28.1%和30.1%,市场占有率达到41.1%。中国汽车工业协会副秘书长陈士华表示,6月新能源乘用车的市场占有率达到45%。整体来看,今年新能源汽车产销规模有望达到1150万辆。

根据中国汽车动力电池产业创新联盟2024年度大会数据,到2035年全球新能源汽车销量将超过7000万辆,市场渗透率将达到70%左右;中国新能源汽车销量将超过3800万辆,市场渗透率90%,保有量将超过2亿辆。

来自汽车行业的轴承消费量已占到轴承行业总量的39.19%。根据“十四五”规划,2025年汽车轴承市场将达1050亿元。预计2022-2025年应用于新能源汽车的五类轴承市场空间CAGR约为30%,2025年市场规模约142亿元。

三、机器人领域有望成为轴承应用新蓝海

机器人技术的发展正日益成为推动全球产业升级和社会变革的重要力量,机器人的广泛应用已成为一种必然趋势。随着科技进步和市场需求的增长,机器人不仅在制造业中扮演着越来越重要的角色,通过提高生产效率和质量,减少人力成本,还在更多领域展现出巨大的潜力。尤其是在人形机器人领域。人形机器人因其独特的形态和高度的灵活性,能够模拟人类的动作并执行各种任务,因此在多个行业中展现了巨大的潜力。

随着人工智能、传感器技术和材料科学的进步,未来的机器人将具备更高的智能水平和更强的适应能力,能够在复杂的环境中自主完成任务,并且更好地理解和响应人类的需求。

苏轴股份作为国产老牌轴承企业,产品系列齐全。根据公司公告,公司生产的轴承已在工业机器人领域应用多年,主要配套工业机器人RV减速机、谐波减速机,应用于机器人关节部位,但供货量较少,收入占比不高,正在加大拓展。鉴于全球范围内对机器人的需求呈上升趋势,以及公司产能爬升,预计机器人相关业务将成为公司未来一个重要的增长驱动力,有望成为公司未来业绩增长的新亮点。

1.精密轴承奠定机器人高效稳定运行的基石

轴承作为机器人技术中的核心组件之一,在确保机器人系统的可靠性和性能方面扮演着至关重要的角色。它们的主要功能在于减少运动部件间的摩擦,并有效地支撑负载,从而确保机器人关节和移动机构能够以高精度和平稳的方式运行。在机器人的设计与制造过程中,选择合适的轴承类型及其规格至关重要。这不仅影响到机器人的能源效率,还直接关系到其动态响应能力和操作稳定性。无论是需要处理重载荷的工业机器人,还是要求极高精度的人形机器人,高性能的轴承都是确保这些复杂系统能够在广泛的应用场景下实现预期功能的关键要素。

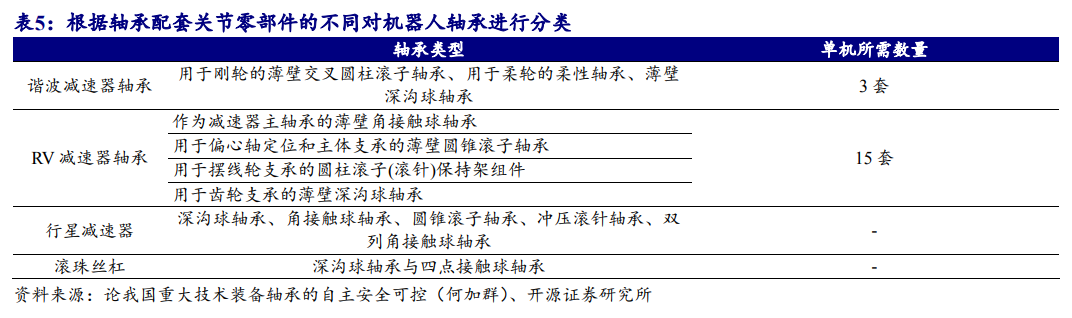

轴承作为精密机械元件,在人形和工业机器人的关键部件如减速器、电机、丝杠等中发挥着至关重要的作用。减速器作为机器人技术的核心零部件之一,对于确保机器人的稳定性和精度至关重要。在人形和工业机器人中,应用最广泛的是谐波减速器、RV减速器和行星减速器。

2.谐波减速器

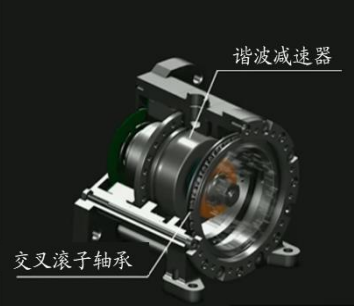

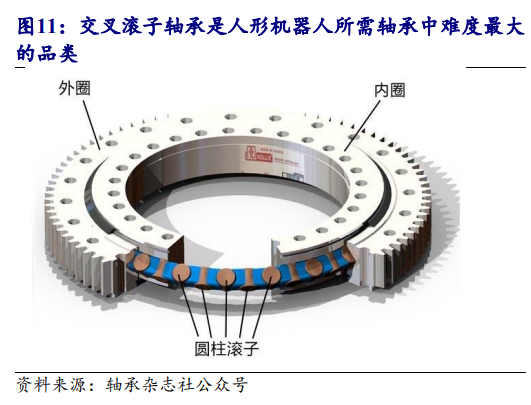

谐波减速器则是采用柔轮的弹性变形传动机制,具有质量轻、体积小、传动比大的特点,适用于机器人小臂、腕部或手指末端轴等负载较小的旋转关节部位。谐波减速器主要由波发生器、柔性齿轮、柔性轴承和刚性齿轮四个基本构件组成,其中,主要使用交叉滚子轴承和柔性轴承。通常来说,在谐波减速器中,会使用一个交叉滚子轴承和一个柔性轴承。

交叉滚子轴承,又叫薄壁轴承,是一种专业为谐波减速器配套的精密轴承,安装于外壳固定部分和低速输出轴。交叉滚子轴承需要承受减速器扭矩外的全部力和扭矩,要求极强的刚性,因此其具有高承载能力和精确的轴向定位能力,能够承受较大的径向和轴向载荷。交叉滚子轴承有变形,拉直后可以变成十字交叉滚子导轨,圆柱的滚子呈90相互垂直交叉排列,通过隔离块将相互垂直的滚子进行隔离。可受径向力和轴向力,游隙更小,载荷更大。在人形机器人中轴承对应空间有限,通常会使用轻量化的薄壁轴承;此外,交叉滚子轴承因为其承载能力高、寿命长等优势,亦广泛用于工业机器人中。

交叉滚子轴承由于其薄壁的抗变性能,制造工艺复杂,技术要求高,制造难度较大,因此能够实现大规模量产的企业相对较少。目前,日本和德国的企业在这一领域拥有较为成熟的技术和生产能力,在市场上占据了领先地位。相比之下,我国制造商虽然在交叉滚子轴承领域取得了一定的进展,但仍只具备小批量供货能力,需逐步提升技术水平以满足市场需求。

资料来源:2022特斯拉 AI DAY

根据苏轴股份调研情况公告,目前公司的交叉滚子轴承配套军工国防领域,其他领域还没涉及到,目前还没有配套减速器。但交叉滚子轴承的国防配套产品与减速器配套产品结构没有明显区别,平移难度不大。

3.RV减速器

RV减速器采用两级传动结构,具有传动比范围大、精度较为稳定、疲劳强度较高、更高的刚性和扭矩承载能力等特点,适合机器人大臂、机座等重载荷部位的应用。RV减速器技术门槛较高,关键在于精度控制、长期稳定性、使用寿命和噪音抑制等方面。

在RV减速器的设计与制造过程中,通常会采用多种类型的轴承以确保其性能表现。其中,滚针轴承因其能够有效支撑径向载荷并实现低摩擦运行的特点,在RV减速器中得到广泛应用;圆锥轴承被用于承受较大的轴向和径向复合载荷;作为减速器主轴承的薄壁角接触球轴承则因其能够同时承受径向和轴向载荷的特性而在RV减速器中占有一席之地。

根据市场公开信息,RV减速器中需要使用3*2个滚针轴承、3*2个圆锥轴承和1个角接触轴承。

4.市场规模测算

人形机器人

人形机器人市场渗透率正在大幅提升。据长城证券测算,2035年全球人形机器人在制造和家庭服务领域的销量将达1318万台,2025—2035年复合增长率高达98.2%。据高工机器人(GGII)预测,2030年全球人形机器人市场规模将突破200亿美元,中国市场规模将达到50亿美元左右。高盛预测则更为乐观,认为2035年全球人形机器人市场规模有望达到1540亿美元。特斯拉CEO马斯克展望,长期来看人形机器人需求量可能达100亿台。综合各方数据,未来10-20年人形机器人市场将保持高速增长,市场规模有望突破千亿美元。

在人形机器人领域,以特斯拉人形机器人Optimus为例,根据2022年特斯拉AI DAY所公布的旋转、直线执行器设计图,在硬件层面,特斯拉Optimus拥有14个线性执行器、14个旋转执行器。每个旋转执行器配置1个谐波减速器,则单台人形机器人需要14个谐波减速器。

而根据GGII的统计,RV减速器和谐波减速器的使用量约为65%:35%,则可得出单台人形机器人RV减速器的使用量约为26个。

从谐波减速器和RV减速器的滚针轴承配置数量来看,其中每个谐波减速器需要交叉滚子轴承1个,RV减速器需要滚针轴承6个,而目前谐波减速器用交叉滚子轴承价格为150元/个,RV减速器用滚针轴承价格为15元/个。据此推算,单台人形机器人的交叉滚子轴承和滚针轴承价值约为4400-4500元。

而根据开源证券测算,当人形机器人成本降至2万美金的要求,各类轴承单价可降到百元以下。考虑价格下降因素,单机交叉滚子轴承和滚针轴承价值量约4000元。按人形机器人需求量100亿台测算,人形机器人交叉滚子轴承和滚针轴承细分市场规模有望达40万亿级。

工业机器人

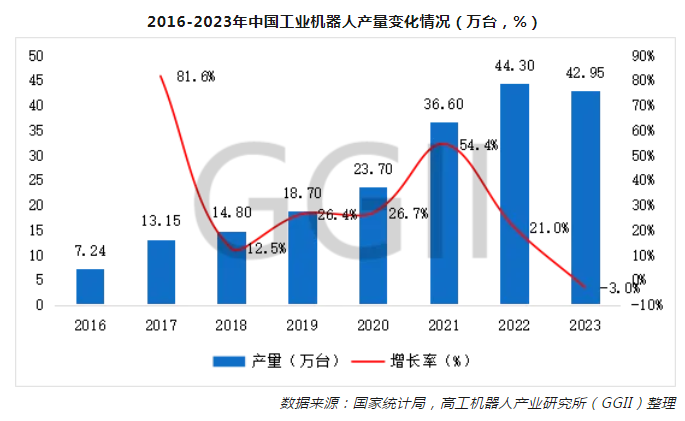

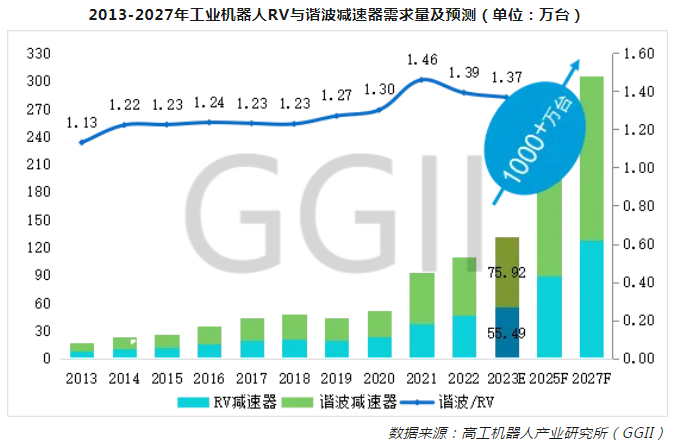

国家统计局的数据显示,2023年1-12月,中国工业机器人产量达到42.95万台;GGII数据显示,2023年中国工业机器人RV减速器与谐波减速器需求量预计分别为55.49万台与75.92万台,比例约为42%:58%。

根据国家统计局数据,2024年截止到4月,我国工业机器人产量为17.08万套。按1-4月数据,预测2024年全年工业机器人产量约为51.24万套,减速器需求预计可达156.77万套。假设RV减速器与谐波减速器比例维持42%:58%不变,则2024年RV减速器需求量为65.84万套,谐波减速器需求量为90.93万套。据此测算,新增工业机器人交叉滚子轴承和滚针轴承细分市场规模有望达65.84*6*15+90.93*1*150=19565万元。

新增的工业机器人需求是减速器产业发展的主要驱动力之一。此外,减速器本身有额定的使用寿命,需要定期更换,即存量市场的更换亦是需求方向之一。工业机器人的工作寿命一般为8-10年,期间减速器作为传动、承重部件,磨损不可避免,其使用寿命通常在两年左右。因而,当前保有的工业机器人维修保养亦需要大量的减速器替换。

四、公司优势

1.深耕滚针轴承,客户资源丰富

公司深耕滚针轴承,2023年,公司获批国家级“博士后科研工作站”,通过大众公司VW50015材料放行认可、高新技术企业复审和江苏省专精特新中小企业复核。

在新能源汽车领域公司加大产品研发力度,其中汽车智能转向统半刚性复合轴承的研发项目打破国外公司对该类型产品的技术垄断,填补国内在该领域的空白,形成具有国内自主知识产权的汽车智能转向系统半刚性复合轴承的制造技术和工艺。同时公司与中国商飞达成飞机机体滚轮轴承开发意向,综合实力和品牌形象进一步提升。

公司客户资源丰富,覆盖多个全球头部汽车Tire One企业,与博世、博格华纳、中国航空工业集团、采埃孚、麦格纳、蒂森克虏伯、华域汽车、安道拓、丹佛斯、纳铁福、吉凯恩和耐世特汽车等众多国内外知名企业建立了稳定的合作关系,成为多家跨国公司的全球供应商。近年来,随着新能源汽车产业的发展,公司大力开拓新能源客户,新能源客户拓展卓有成效,现已有部分产品通过零部件制造商供应给特斯拉,用于新能源汽车的配套。

2.产品齐全,由汽车领域切入机器人赛道具备技术优势

苏轴股份产品种类丰富,滚针轴承是公司的拳头产品,公司在这一领域的深厚技术积累,使其已成为国内滚针轴承领域品种最多、规格最全的专业制造商之一,属于国内滚针轴承行业的头部企业,每年生产滚针轴承产量超过1.5亿套,占据全国滚针轴承行业主要企业总产量比重超20%。

公司产品使用的主要核心技术涉及轴承设计、轴承零件的加工、检测和试验等方面。经过独立自主的科研攻关,公司已经掌握了从设计、生产、测试、实验等环节涉及到的各项核心技术,有效提高了轴承产品的强度、精度、可靠性和使用寿命,提升生产效率和产品良率,缩短工艺流程,降低生产成本,具备一定先进性。此外,公司还探索出多项产品试验考核方案,构筑核心技术壁垒。

公司敏锐地抓住机器人技术快速发展的这一趋势,利用其在汽车赛道上积累的经验和技术优势,顺利地将产品线扩展到了机器人制造领域,开发了高科技、高附加值交叉滚子轴承产品。公司开发的交叉滚子轴承产品与国外产品相比,从性能指标上来看,公司产品达到了交叉滚子轴承精度P4级;滚针精度高于G2级;滚针轴承极限静工作载荷为轴承的额定载荷(持续时间最长60秒),与国外产品性能指标一致,解决了该类轴承完全依赖进口的局面。

3.国产替代机遇

全球轴承产业主要集中在几个关键国家和地区,包括德国、美国、日本、瑞典和中国。这一领域的主导企业主要是八大跨国轴承集团,它们分别是德国舍弗勒集团(Schaeffler Group)旗下的INA和FAG品牌、美国的铁姆肯(TIMKEN)、日本的恩斯克(NSK)、恩梯恩(NTN)、光洋精工(KOYO)、美蓓亚(Minebea)、那智不二越(NACHI),以及瑞典的斯凯孚(SKF)。在滚针轴承细分市场中,参与竞争的主要轴承集团包括德国舍弗勒集团旗下的INA、美国的铁姆肯(TIMKEN)以及日本的恩斯克(NSK)。

同时,全球轴承行业的高端市场亦被上述八大跨国企业所垄断,而全球轴承中低端市场主要集中在中国。经过多年发展,我国本土企业生产的产品稳定性、精度等技术指标已经大幅提升,但依旧大都集中于中低端,高端轴承产品以及企业的国际竞争力与上述八大跨国企业相比还有较大的差距,在某些核心领域的轴承产品研发甚至还是空白。

在国内市场方面,轴承行业的竞争格局呈现出高度分散的特点。尽管行业内有一些规模较大的企业,如人本股份、五洲新春等,但即使是这些头部企业,其市场份额也相对有限,2022年头部企业的市场份额大概只不到4%,难以形成较高的市场集中度。据市场调研机构的数据,2022年中国轴承行业的总产量达到了259亿套。据此计算,国内轴承行业的CR2不足10%,CR7约仅为10.63%,市场呈现高度分散状态。我国轴承行业已经进入成熟期,行业已由高速增长阶段转入中速增长阶段,行业产值与规模难以短期大幅提升,行业竞争加剧,具备竞争力的优秀企业更容易脱颖而出。

在滚针轴承这一细分领域,未来的行业竞争格局将经历从单一的价格竞争向更加综合化的竞争转变,这包括品牌影响力、销售网络建设、客户服务、人才队伍建设、管理水平以及企业规模等方面。随着这一转变的发生,行业的集中度也将逐步提高。苏轴股份作为滚针轴承细分领域自主龙头企业,凭借其在技术积累、产品质量和服务等方面的竞争优势,以及对国产化替代趋势的有效把握,有望在这一过程中获得更大的市场份额。

五、同行业对比

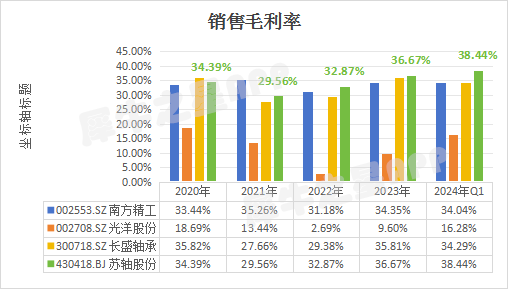

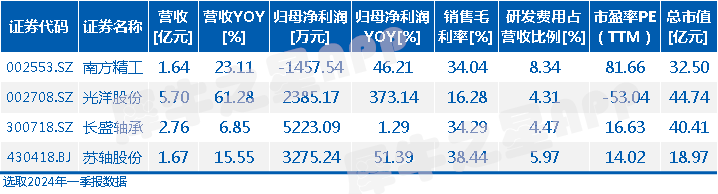

同行业上市公司方面,选取南方精工(002553)、光洋股份(002708)、长盛轴承(300718)为比可公司。

从销售毛利率角度,公司销售毛利率自2021年以来持续上升,2021-2023年销售毛利率分别为29.56%、32.87%和36.67%;2024年Q1公司销售毛利率再创新高,为38.44%,在同行业公司中处于较高水平。主要是受益稳步推进科技创新,产品结构迭代升级,高附加值产品销量增加;同时持续推进全面预算管理和降本增效,技术赋能提速增产扩能,提升了产品毛利率。

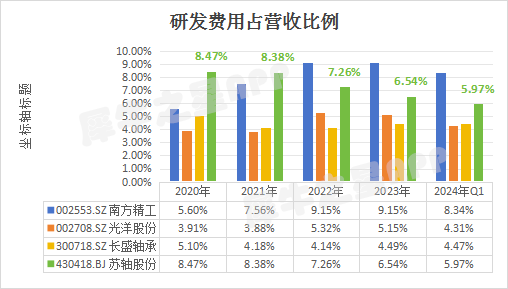

研发投入方面,从研发费用占营收比例来看,公司研发费用占营收比例略低于南方精工,但仍处于行业较高水平。

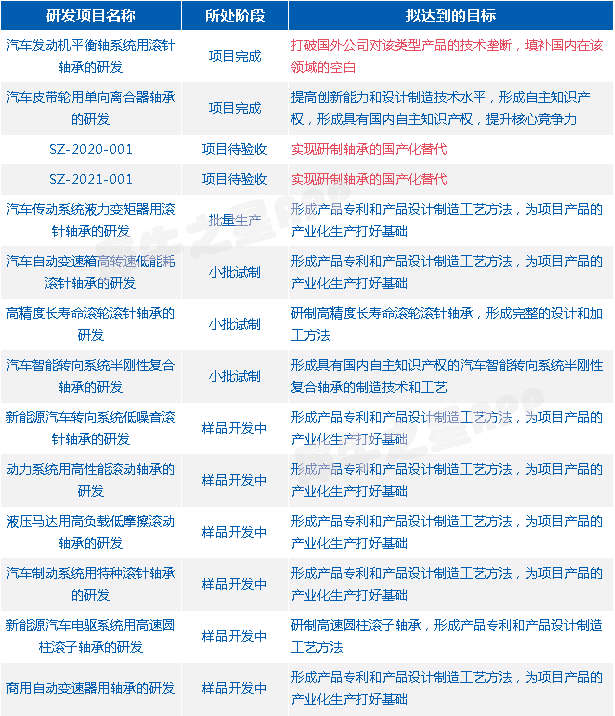

根据公司2023年年报,公司研发项目众多,下游应用领域涵盖发动机平衡轴系统、智能转向系统、自动变速箱等,顺应电动化+智能化的行业发展方向,多项研发项目有望打破国外公司技术垄断,实现国产替代。

市盈率方面,南方精工、光洋股份、长盛轴承对应PE分别为81X、-53X、16X,苏轴股份PE为14X,对应市值为18.97亿元。考虑到机器人市场持续增长带来的增量及公司产能的释放,公司估值有望进一步提升。

本文作者可以追加内容哦 !