在全球经济一体化和科技革命的推动下,制造业正迎来智能化转型的新时代。中国作为制造大国,越来越多的企业积极响应国家“制造强国”战略,推进智能制造的步伐,开始借助5G、工业互联网、大数据等新一代信息技术,提升生产效率和产品质量,探索高质量发展的新路径。

安徽全柴动力股份有限公司,凭借“5G+工业互联网数字化工厂”的创新实践成为我国装备制造业高质量发展的典范。全柴动力锚定数字化信息化建设目标,以技术革命催生新质生产力,通过融合5G、工业互联网、大数据、云计算等新一代信息技术,实现了传统制造向智能制造产业链高端领域的延伸拓展。

顺应智能化转型的前沿趋势

随着“制造强国”战略的提出和“智能制造”方向的明确,全柴动力于2015年正式吹响了信息化建设的号角。在“十三五”期间,全柴加大了信息化、网络化、数字化建设的力度,建成了覆盖研发、管理和产供销一体化的信息化协同管理平台,不仅显著提升了企业运营效率,还为实现智能制造奠定了坚实基础。

进入“十四五”发展新阶段,全柴动力以数智化赋能产业高质量发展,大力推进现代化产业体系建设,加快培育发展新质生产力,全面规划数智化升级建设方案。基于“5G+工业互联网”的新模式,全柴动力加快了自动化、数字化、智能化制造装备和工艺的应用,为高品质的产品保驾护航,为客户提供最优的动力解决方案。

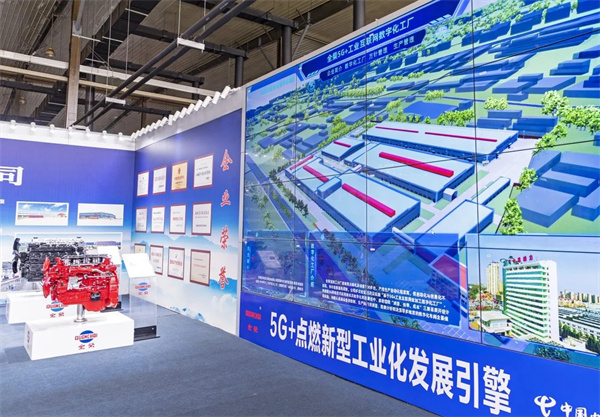

5G+工业互联网数字化工厂建设

持续夯实传统优势产业“家底”,着力塑强新兴未来产业“引擎”,“5G+工业互联网数字化工厂”项目紧密围绕质量、效率、成本三要素展开设计和实施,主要包括MES(制造执行系统)、MDC/DNC(机床数据采集与控制系统)及三维可视化系统等关键组成部分。通过与上层ERP(企业资源计划)系统集成生产计划信息,金加工车间任务的作业执行和过程控制实现了精准管理。

利用5G网络的低时延、高带宽特性,智能化生产线实现了设备的联网及实时数据采集,不仅提高了生产过程的透明度,计划、工艺、生产、质量、设备、物料等各环节也得到了综合管控。通过对大数据的深入分析,工厂能够实时掌握生产状况,及时调整生产策略,优化资源配置,从而实现综合产能提升19.6%、综合制造成本降低12.6%、过程质量提升11.4%、库存下降高于10%的显著成效。

数字化工厂的实际应用

走进全柴动力的“5G+工业互联网数字化工厂”,自动化线正高效运转。操作人员通过手中的平板电脑,可以实时监测和控制生产任务信息,实现生产过程的全智能化管理,提高了生产效率,显著降低了人为错误的发生概率,保证了产品质量。

此外,全柴动力还建设了获得国家CNAS认证的试验中心,具备发动机排放、性能、可靠性、冷起动、NVH等试验能力,以及整车性能、排放、油耗、热平衡等试验能力。这些先进的试验设备和技术手段,为全柴动力产品的研发和质量保证提供了有力支持。

荣誉加冕与未来展望

全柴动力“5G+工业互联网数字化工厂”项目,不仅得到了业界的广泛认可,还荣获了工信厅“制造业与互联网融合发展试点示范企业”、“安徽省5G行业创新应用”、“安徽省工业互联网优秀应用案例”等多项荣誉,充分证明了全柴动力在智能制造领域的领先地位和创新能力。展望未来,全柴动力将继续对标行业标杆企业,进一步加大系统应用的深度和广度。依托5G、工业互联网、人工智能、大数据、云计算等新一代信息技术,不断提升公司的数智化水平,充分挖掘大数据的应用价值,努力打造成为全国装备制造业数字化、网络化、智能化应用的先进企业。

全柴动力的智能化转型之路,是我国装备制造业高质量发展的一个缩影。随着新一轮科技革命和产业变革的深入推进,全柴动力将继续以创新驱动发展,为实现制造业强国目标贡献自己的力量。

本文作者可以追加内容哦 !