导读

在中国石油天然气股份有限公司大连石化分公司(以下简称“大连石化”),其三催化装置作为企业炼油工艺中的核心支柱,肩负着至关重要的能源生产任务。三催化装置集群由催化主装置、异脱硫装置、烟气脱硫装置、污水二套装置及热力站等构成,是大连石化历史最悠久、功能最核心的装置之一,历经数次技术革新与设备升级,始终屹立于炼化领域的前沿。

大连石化厂区

01

自主可控,破局前行

随着时间的推移,三催化装置原有的进口控制系统面临性能下降、维护成本上升等严峻问题,大连石化决定启动智能化改造工程,以实现控制系统的自主可控,保障生产安全高效。

中控技术凭借卓越的技术实力和深厚的行业经验,为大连石化量身定制了一套完整的控制系统改造及自主运行方案。该方案基于“1+2+N”智能工厂新架构,以中控智能运行管理与控制系统(OMC)为核心支撑,不仅涵盖了硬件的自主可控替换,更在软件层面实现了智能化升级,确保了改造过程的平稳过渡与性能飞跃。本次项目对三催化装置的老旧控制组态进行了十余项的移植和优化,涵盖了10项控制逻辑优化,6项硬件设计升级,助力提升系统的整体效能与稳定性,让巡检与维护更便捷。

02

聚焦痛点,各个击破

针对原生产装置存在的依赖人工经验调整及被动维护等痛点,通过运用OMC系统的PID回路优化功能,对PID控制回路进行全方位的监控、评估、诊断与优化,实时提供自控率、控制平稳率的统计数据,并生成日、周、月等维度的性能评估报告,助力快速、准确识别回路中的性能缺陷问题,有效降低回路运维门槛,显著提升日常运维效率。项目实施后,三催化装置的整体自动投运率从73%大幅提升至98%以上,显著提高了生产效率和产品质量。

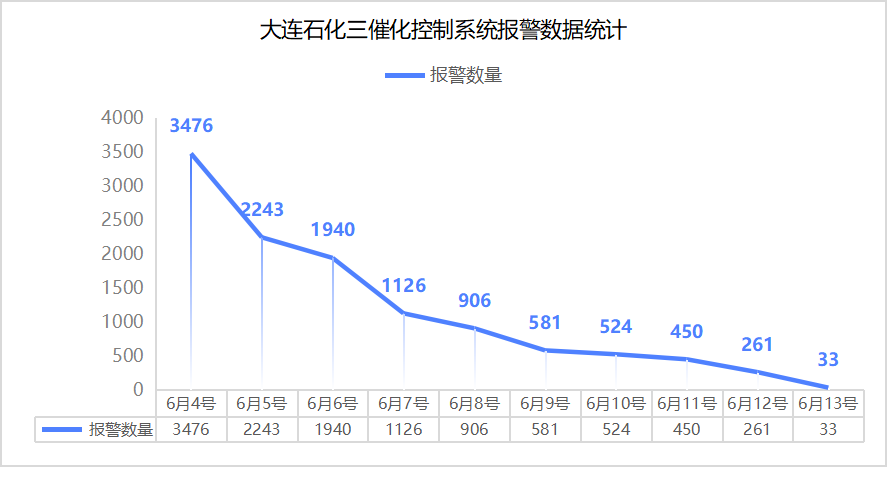

针对系统报警泛滥的问题,通过构建报警主数据库、实施报警统计分析以及采用多工况报警治理等策略,同时与工艺人员密切配合,协作优化报警机制,有效消除了无效报警、滋扰报警,显著减少了报警次数,确保了操作人员更加迅速、精准地响应关键报警。项目实施后,报警数量从日均3476条减少至33条,降幅高达99%,有效提升了回路日常运维效率,大大降低了装置运行的风险因素,同时减轻了操作人员的工作压力,报警管理水平得到了稳步提升,为生产装置的安全稳定运行提供了有力保障。

报警治理效果图示

此次改造项目的圆满实施并成功投运,标志着大连石化三催化装置的生产效能与管理水平已跃居行业前沿。中控技术精益求精、助力客户成功的工匠精神,获得客户高度认可,并被授予“优质供应商”称号,为双方的进一步深度合作奠定了坚实的基础。

未来,中控技术将继续通过领先的创新技术和更完善的自主运行解决方案,助力流程行业企业实现智能自主运行,推动能源行业高质量发展。

END

本文作者可以追加内容哦 !