中国工业碳达峰优秀企业系列报道——通用机床有限公司

碳索云南

为深入贯彻落实党中央、国务院关于“做好碳达峰、碳中和工作”的决策部署,经报国家碳达峰碳中和工作领导小组办公室有关领导同志后,中国工业经济联合会自2022年起,从征集范例、调查研究和宣传培育三个维度开展中国工业碳达峰“领跑者”企业遴选和研究工作。截至目前,全国范围

内共有105家工业行业领军企业(2022年42家,2023年63家)成为中国工业碳达峰“领跑者”企业。

根据工作计划,在有关部委、地方政府和行业组织的支持下,中国工业经济联合会将于2024年年底召开第三届中国工业碳达峰论坛,并发布今年的中国工业碳达峰“领跑者”企业研究成果(含企业名单)。

现将研究过程中了解到的一些优秀企业成果和案例进行系列报道,构建中国工业碳达峰长效宣传机制,传递绿色低碳理念,为各地方、行业、企业做好工业碳达峰工作,实现工业绿色低碳转型和工业高质量发展提供范例参考和路径借鉴。

通用机床有限公司,是(集团)控股有限责任公司与天津市国资管理平台合资,于2021年在天津注册成立的国有全资公司。作为集团直属机床产业子集团,旗下拥有1家机床工程研究院和8家机床生产制造单位,产品线涵盖了我国金属加工机床产品种类的80%以上,构建起了包括重型数控机床、精密超精密数控机床、数控系统和关键功能部件在内的较为完整的产业布局和产业链,是国内机床行业中产品种类最多、服务领域最广、综合技术能力最强,为国家重点行业和关键领域提供高端核心装备最多的龙头企业,是唯一以发展机床装备产业作为主责主业的中央企业。

图1.机床产业公司介绍

通用机床公司自成立以来,坚持以服务国家战略为导向,联合国家制造业转型升级基金等,在重大项目上联合投资,共同服务于国家高端装备产业的转型升级。同时通过协同集团内外企业,对标国际一流,以“高端化、智能化、绿色化” 建设为重点,完善科技创新体系,全面推进传统产业与信息化的深度融合,强化内部一体化建设,为建设制造强国提供坚实保障。

一、加强顶层设计

(一)绿色理念

“十四五”以来,通用机床公司认真学习贯彻生态文明思想,始终践行“绿水青山就是金山银山”的绿色理念,积极履行央企责任,扛起使命担当,坚持把节能降碳和绿色发展放在全局工作的重要位置来抓,推进产业绿色化转型。以促进全产业链和产品全生命周期绿色发展为目的,以用地集约化、原料无害化、生产洁净化、资源化、能源低碳化为特点,统筹考虑原材料选用、生产、销售、使用、回收、处理等各个环节对资源环境造成的影响,综合采用高性能、轻量化、绿色环保的新材料和对环境影响小、无公害的技术,开发生产具有无害化、节能、环保、高可靠性、长寿命和易回收等特性的绿色设计产品,逐步建立高效、清洁、低碳、循环的绿色制造体系。目前旗下拥有国家级“绿色工厂”1家、省级“绿色工厂”4家、“绿色设计产品”4项,绿色制造体系总量居国内机床行业前列,为实现碳达峰、碳中和目标奠定坚实基础。

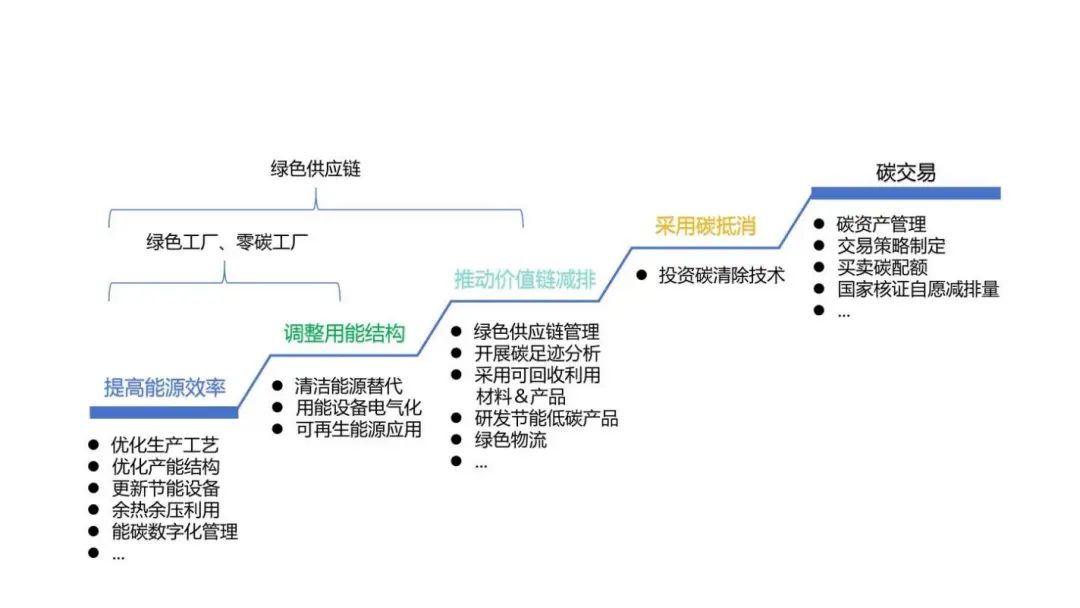

(二)双碳路径

围绕国家双碳目标,通用机床公司以加快制造业发展为己任,将自身发展同国家战略紧密结合,聚焦主责主业,助力集团绿色发展,制定双碳目标实施路径,实行提高能源利用效率、调整用能结构、推动价值链减排到采用碳抵消及实现碳交易的五步走策略,逐步明确重大项目计划和工作落实举措。结合旗下企业的不同发展阶段及实际情况,综合开展环保项目升级、节能降碳改造和清洁能源替代工作。目前,旗下重点企业已开展碳盘查和碳核查工作,对单位生产工艺、生产运行情况、温室气体排放源和排放设施等进行核查和监测,编制温室气体排放清单,实现二氧化碳排放可监测、可报告和可核查,以实际行动践行国家碳达峰碳中和战略。

图2.双碳目标实施路径

通用机床公司自成立以来,积极贯彻落实双碳路径,有力有序的推进各项重点工作,节能降碳工作取得显著成效,2023年,万元产值综合能耗比2021年下降19.7%,万元产值二氧化碳排放比2021年下降30.5%,实现万元产值综合能耗和万元产值二氧化碳排放“双下降”,稳步实现公司“十四五”双碳目标,为节约能源资源、保护生态环境和应对气候变化作出积极贡献。2023年度,通用机床公司成为中国工业碳达峰“领跑者”企业。

图3.中国工业碳达峰“领跑者”企业

(三)行业引领

通用机床公司持续加强标准化建设,以高标准助力节能环保高质量发展,旗下10家企业通过环境管理体系评审,3家企业通过能源管理体系评审,2家企业通过清洁生产审核。同时机床公司积极履行社会责任,发挥行业引领作用,探索研究和推广支撑碳达峰碳中和目标的技术标准,参与制定机床产业节能环保标准3项,包括中国机械工业联合会主管的《机床环境评估 第1部分:机床节能设计方法》(GB/T 40808.1-2021)、《数控机床固有能量效率的评价方法》(GB/T 40735-2021),国家标准化管理委员会主管的《绿色制造金属切削机床再制造技术导则》(GB/T 28615-2012)。标准以新材料、新技术、新工艺为支撑,在产品设计中融入节能环保理念,帮助企业在提升机床产品的各项性能及工作效率的同时,有效减少环境污染,同时为减少机床使用阶段能源消耗带来的环境影响提供了机床设计和制造指南。

二、落实绿色举措

(一)环保升级项目

1、水性漆改造

近年国家环保政策愈趋严格,油性涂漆材料在环保排放方面已不能满足当前的环保要求,远远落后于主流的水性漆工艺。通用机床公司于2023年开展了挥发性有机物专项整治,以实现减污降碳协同增效为总抓手,全面推动机床制造底漆、中涂、面漆使用低挥发性有机物含量涂料,加大水性漆的使用比例,通过新建密封水性漆喷漆房,将喷漆过程中产生的挥发性有机物通过地沟排气管道与废气处理设施后排向大气。地沟排气管道铺设过滤棉,废气处理设置配备装有干式过滤、活性炭吸附2层过滤工艺,整个过滤系统容尘量大、阻力小、寿命长、过滤效率高。通过此类项目,通用机床公司全年挥发性有机物排放总量同比降低85%,环保效果显著。

2、水资源循环利用

为贯彻落实国家全面节约战略,促进水资源节约集约利用。通用机床公司持续开展节水宣传培训,并建立健全污水处理站,采用先进废水处理技术,最大限度实现废水的减量化、无害化。按“一水多用、雨污分流、清污分流、污污分流、分级处理、循环利用”原则,建设废水回用与排水系统,将厂区经污水处理站处理后的水资源回用至冷水塔、空压机组等冷却水中,或用于厂区绿化冲洗等,有效降低厂区用新水量,提高重复用水量。2023年,通用机床公司重复用水率达84%。

3、铸造厂区专项升级

2021年至2022年,通用机床公司投资1.4亿元,对旗下铸造企业厂区进行整体升级,对树脂砂铸造厂房进行维修、改造,新增和维修落砂及砂处理系统,新增中频感应电炉熔炼代替原来的冲天炉熔炼工艺,新增和维修移动混砂机造型、制芯设备等,新增和维修抛丸清理设备、新增打磨室等,维修和新增起重运输设备,并对各个工部进行环保升级。改造后,熔化效率得到有效提升,且利用峰谷电价价差实行错峰生产,充分发挥电价谷值期间时间连续、电价低廉的优势,有效节约电费成本,同时由于新增电炉代替冲天炉,使用清洁的电能替代原有焦炭,每年可以减少0.6万吨焦炭的燃烧,减少1.7万吨二氧化碳排放。

(二)节能降碳改造

1、空压机变频及余热回收改造

随着国家能源政策、环境保护的规划及企业越来越大的能源成本压力,设备的节能问题越来越受到重视。由于节能改造项目能够显著降低企业的能源费用,提高能源利用效率,从而降低生产成本,增强企业的市场竞争力,通用机床公司投资370余万元开展空压机变频及余热回收改造项目。通过在原工频空压机增加变频节能柜及配套设施,实现对空压机的精确控制,可以根据生产需求智能调控供气压力,提高系统的稳定性和能效,减少设备空载,效率平均提升10%。同时对空压机站改造加装余热回收机及换热器、控制箱、水箱、循环泵等辅机,将空压机站在压缩空气过程中产生的大量余热通过板式换热器进行回收,用于加热自来水,实现热资源再利用,回收效率可达50%,热量的再利用也可以有效降低空压机运行温度,避免空压机高温报警,提高空压机的使用寿命。改造后,每年可以节约蒸汽0.5万吨,节省电量80万千瓦时,综合减少0.2万吨二氧化碳排放。

2、燃煤供暖改造

为提高非化石能源消费比重,通用机床公司投资400万元实施可再生能源替代项目,停用了原有的3台20吨燃煤锅炉,使用外购热力替代原煤。新建换热站并安装3套换热设备,包括设备基础、各型号换热器、水泵、阀门组、配套电器设备及附属装置等,同时对锅炉房、供暖管网等基础配套设施实施技术改造升级。项目实施后,通过科学制定运行计划,根据室外温度实行24小时调控,可以做到精准供暖,且消除了煤炭燃烧造成的二氧化硫、氮氧化物、颗粒物等污染源排放风险。通过燃煤的取消,大幅度降低了碳排放量,每年减少1.5万吨二氧化碳排放,达到节能降碳的目的。

(三)清洁能源替代

通用机床公司积极推动能源清洁低碳转型,坚持能源绿色低碳化,持续提高绿色能源利用比例,大力推广应用光伏等新能源,利用厂区屋顶资源投资建设光伏板,存在结构不满足条件的,开展屋顶加固措施,并对光伏项目进行统一规划设计、建设和运维,通过推广光伏发电,减少对传统能源的依赖,有效降低企业用电成本。截至2023年,光伏项目总装机容量达55.6MW,可以满足厂区光伏发电自发自用且有结余。光伏发电装机以来,企业自用电量约达7600余万千瓦时,累计减少4.3万吨二氧化碳排放。

图4.光伏建设项目

三、数字化赋能

通用机床公司以可持续发展作为企业长期目标,推动数字化绿色化协同发展,利用数字化赋能绿色化,建立健全绿色发展长效机制。持续开展能源计量改造,在企业用能设备上加装千余块智能电表,并搭建了智慧电力系统,将智能电表数据实时传输至系统内,能够实现电力能源分级、分时段抄表计量,通过对数据的收集与分析,可以逐步推动企业从局部单体节能降碳向全流程系统节能降碳转变。在智慧电力系统的基础上,旗下两家企业已建立健全智慧能源管理系统,利用数字化打通技术及数据链条,可以实现水、电、蒸汽、光伏发电等能源介质的实时数据采集、监控、存储、分析和决策等一站式管理,为提高绿色发展中的设备连通性、生产高效性、施策精准性提供全链条支撑。

图5.智慧能源管理系统

制造业是我国“人工智能+”行动主战场,通用机床公司持续深化人工智能技术在制造阶段的融合应用,坚持“机械化换人、自动化减人”,使用高效率、高可靠性、耗的先进设备,加快淘汰落后技术、工艺和老旧设备。通过引入物联网等技术,提高车间自动化水平,实现对工厂生产过程的精准监控与能源、资源和生产效率的持续优化,降低了能源消耗和排放,推动企业由能耗双控逐步向碳排放双控转变,加快绿色产业链建设,2023年,旗下一家企业成功获评省级“智能工厂”。

图6.智能车间

未来,通用机床公司将持续充分吸收借鉴典型经验、先进做法、创新技术,坚定贯彻落实双碳战略路径,协同推进降碳、减污、扩绿、增长,以实际行动践行绿色发展理念,进一步推动绿色制造体系的建设,加快实现企业碳排放双控,为企业高质量发展增添绿色底色!

来源:中国工业碳达峰项目组

本文作者可以追加内容哦 !