$上汽集团(SH600104)$

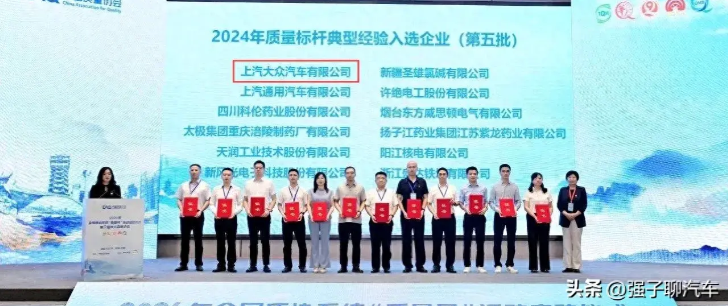

每年的九月都是全国质量月。质量月活动始于1978年,今年2024年的质量月则是由市场监管总局等27个部门联合开展的。在今年的质量月活动中,汽车领域里面上汽大众因为上汽大众汽车有限公司质量保证测量与匹配部门的“关于‘车身制造’向‘车身智造‘转型的光学技术推动数字化变革管理经验“,从全国众多企业中脱颖而出,成功荣获2024年全国质量标杆典型企业奖。说起上汽大众的精工质量,就不得不提上汽大众40年的悠久历史。

上汽大众汽车有限公司自1984年成立以来,已经走过了四十年的光辉历程。这四十年来,上汽大众不仅见证了中国汽车工业的快速发展,更在其中扮演了举足轻重的角色。从最初的厂房建设、桑塔纳国产化,到现代化生产模式的革新,上汽大众的发展历程充满了挑战与机遇,展现了一个企业如何在时代的浪潮中稳步前行,它对品牌与品质的坚守是始终不变的底线。

手工组装的起点

上汽大众的故事始于1983年,一辆黑色桑塔纳的诞生填补了中国国产轿车的空白,也标志着上汽大众创新之路的起点。1984年,上海汽车工业总公司与德国大众汽车公司合资成立上海大众汽车有限公司,初期投资仅为1.6亿元人民币。当时的厂房设施简陋,生产效率低下,工人们用榔头敲打、手工拼接出了这辆具有里程碑意义的汽车。这一阶段,虽然生产方式原始,但为上汽大众日后的发展奠定了坚实的基础,也让中国汽车工人首次接触到了国外先进的汽车生产工艺和技术。

在桑塔纳的国产化这个过程中,一大批的零部件供应商发生了"脱胎换骨”般的成长,这些原先“作坊式”的工厂逐渐成长为国内零部件企业的“巨头”。发展到后来,除了上汽大众以外,这些零部件供应商也开始服务起其他整车制造商。在长期以来的高标准要求下,行业对于这些零部件供应商所提供的产品有着绝对的信任,只要通过上汽大众认可的产品,就直接进行采购,也间接加快了后来的汽车企业的国产化进程与国际化进程。

从创立伊始,上汽大众就秉承质量至上的原则,通过引入德国资深退休工程师进行专业技术培训,到严格执行德方“六道关口”的质量控制体系,上汽大众快速建立了领先于行业的质量管理体系。

上汽大众总经理陶海龙在近期专访中就分享了他在质保实验室做经理时的小故事,上汽大众所有产品零件需经质保实验室经理最终签字后,供应商方可供货。签字的前提是通过德国大众认可,过程中不少零件历经多次优化改进。初期,这被误解为德国方面有意设限于中国汽车工艺,实则不然,核心在于双方对产品理念认知上可能存在的差异。“德国人对产品的理解强调个人责任和体系化的质量控制,他们认为单个产品的成功试验可能相对简单,但关键在于是否具备批量生产的能力,以及整个供应链体系是否能满足高标准的要求。所以在潜移默化中,员工对每个产品的质量深刻认识已在上汽大众的整个体系中是根深蒂固的。”

1995年和1997年,上汽大众成为国内汽车行业第一家通过ISO9001质量体系认证及ISO14000环境管理体系认证的单位,为中国乘用车质量标准的建立树立了标杆。从推动了国内零部件配套体系的形成,到构建与国际标准接轨的质量管理体系,上汽大众融合国产化技术与德系标准,为国内消费者带来了与国际标准接轨的品质座驾。

迈向现代化生产

1990年代,随着中国加入WTO的临近,上汽大众开始着手大规模的技术改造和产能扩张。随着中德合资合作的深入,上汽大众开始引进德国大众的生产线和设备,逐步实现了从手工组装到机械化、自动化生产的转变。这一过程中,上汽大众不仅建立了完整的汽车生产体系,还培养了一大批技术骨干和管理人才。通过引进和消化吸收国外先进技术,上汽大众在生产工艺、质量控制等方面取得了显著进步,为中国汽车工业的发展做出了重要贡献。

2002年,上汽大众投资34亿元人民币,启动了上海安亭工厂的改造工程,引进了当时世界上最先进的汽车制造技术和设备。这使得上汽大众的生产效率和产品质量得到了显著提升。

上汽大众的各个工厂汇聚了大众汽车集团的尖端技术,是标准化的先进制造基地。在这些工厂的车间内,国内制造业的顶尖技术随处可见,与上汽大众工程师的精心调控相结合,确保了每辆下线车辆在细节上的卓越品质。

以宁波工厂为例,在冲压车间,上汽大众引进了具备六道工序的9100吨高速伺服生产线,它不仅提升了冲压效率,还确保了车身零件的高精度,将零件公差控制在了正负0.2毫米的范围内。在车身车间,近千台机器人负责焊接、涂胶和滚折边工艺,这些自动化操作不仅提高了效率,还确保了生产过程的一致性和车身精度的提升。油漆车间中,经过焊接的白车身会经历一系列处理,包括预处理电泳、PVC密封、面漆、整理报交和空腔注腊等,最终呈现出持久光亮的色彩。

在总装车间,上汽大众运用数字化技术,通过机器互联、大数据处理和自动化设备,实现了车辆的精准化智能生产。特别值得一提的是,每辆汽车都配备了一张RFID芯片,记录了车辆的颜色、配置等信息。当车辆通过安装RFID读码器的设备时,系统能自动识别车辆信息,并调用相应的程序进行工作,确保了装配过程的精确性。

除了四大车间的生产流程,上汽大众还建立了高标准的线上监测和线下检测系统,确保每个工厂、每条生产线下的每款产品都具有统一的数据精准性、可追溯性和高标准质量。ISRA视觉定位系统、非接触式光学测量、激光在线测量、Audit检验体系下的质量关键控制点、整车质量检测、抽样检测等,一系列数字化科技和工序确保了每台下线车辆都承载着上汽大众的匠心与责任,为消费者提供高品质产品。得益于高品质产品所建立的良好口碑和信任,上汽大众的累计产销已突破2800万辆。

智能化、数字化的新篇章

进入新能源时代,随着汽车工业的快速发展和市场竞争的加剧,上汽大众意识到光生产燃油车已经难以满足市场需求。为了进一步转型电动化格局,上汽大众开始探索智能化、数字化的生产模式。2018年,总投资170亿元的上汽大众新能源汽车工厂在上海安亭破土动工,经过两年的建设,于2020年正式投产。这座工厂采用了大众汽车集团最先进的自动化、数字化及节能环保生产技术,被誉为全球范围内的“智造标杆工厂”。

智造标杆工厂的特点与优势显著。首先,工厂内使用了超过1400台工业机器人,车身和电池车间基本实现无人化全自动生产,不仅提高了生产效率,还降低了人工成本。其次,工厂构建了智能精确的数字化管理框架,通过中央监控、智能设备管理、智能生产管理以及智能能源管理四大核心系统,实时获取精准生产数据,为决策提供有力支持。此外,工厂还采用了多项节能环保技术,如太阳能光伏发电、热电联供、雨水回收利用等,实现了能源的高效利用和废弃物的减量化处理。最后,工厂采用了模块化设计和柔性化生产系统,能够快速响应市场需求的变化,实现多品种、小批量的定制化生产。

短短两年多,这里诞生了上汽大众多款纯电车型,有大众品牌的ID.4 X、ID.6 X、ID.3以及奥迪品牌Q5 e-tron。ID.纯电家族凭借深厚的品质基因、实用的IQ.科技和出色的驾乘表现,以月销超过1万辆的强劲市场表现,稳居“合资纯电头牌”。奥迪Q5 e-tron作为奥迪品牌在华生产的首款豪华纯电SUV,在年轻活力的造型、智能驾控等方面绽放了独特魅力,展示上汽大众进军豪华电动领域的决心。

回顾上汽大众四十年风雨兼程,这是一段从手工组装迈向智能制造的非凡旅程。企业以不懈的技术创新与追求卓越的精神,不仅铸就了坚实的核心竞争力,更为中国汽车工业树立了崭新的标杆。上汽大众的每一次技术革新,都如同攀登高峰的坚实步伐,不仅推动了自身的快速发展,也映中国汽车工业从起步到飞跃的壮阔历程。这四十年,是技术与智慧深度融合的四十年,是梦想照进现实的四十年,更是传承与创新交相辉映的四十年。上汽大众以其辉煌的成就,不仅书写了企业自身的传奇,更为中国汽车工业的现代化进程贡献了不可磨灭的力量,激励着行业同仁在新的时代背景下,继续勇往直前,共创辉煌。

本文作者可以追加内容哦 !