耶鲁大学机械工程与材料科学系的研究团队在软体机器人领域取得了重大突破。他们成功开发出了一种将复杂电路板转化为可拉伸形态的通用方法,实现了300%的高度可拉伸,并将其应用于Arduino等单板微控制器,使其能够直接嵌入软体机器人中。这一创新成果发表在2024年9月11日的机器人领域顶刊Science Robotics期刊上,标志着软体机器人向着更智能、更集成的方向迈出了关键一步。

传统硬质电路板与软体机器人的矛盾

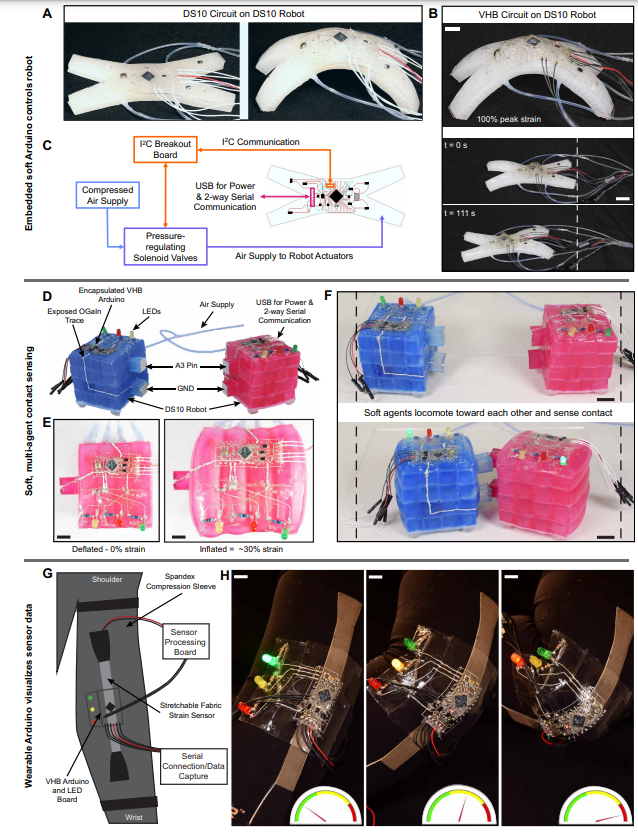

软体机器人因其柔软性和适应性而备受关注,但如何将决策计算能力融入这些可拉伸的结构中一直是一个难题。目前,大多数软体机器人仍然依赖Arduino等微控制器进行控制,但这些刚性电路板与软体材料之间存在着明显的模量不匹配。设计者通常不得不将电子元件放置在机器人受力较小的区域,或者完全将其置于机器人本体之外。这种做法显然限制了软体机器人的功能和应用场景。

为了解决这一问题,研究人员提出了多种方案。其中包括机械计算平台、软逻辑门以及可拉伸电子技术。机械计算平台利用高维动态现象进行计算,形成分布式信息处理网络。软逻辑门则基于流体原理(如气动或液压)实现,为实现自主开环行为(如运动和手臂动作)提供了可能。然而,这些机械方法的逻辑门密度远不及传统电子计算机,难以满足复杂控制的需求。

可拉伸电子技术是另一种备受关注的方向。研究人员试图在保留传统计算平台计算能力的同时,赋予其可拉伸性。这种方法通过可拉伸导电轨迹和基底连接硅基刚性集成电路(IC),既保留了传统电路的高计算密度,又引入了一定的柔性。然而,现有的可拉伸导体技术仍然存在一些局限性。例如,基于几何图案的固体薄膜导体(如蛇形或网状结构)虽然能很好地与刚性微电子器件接口,但通常无法达到软体机器人应用所需的高应变(20%到1000%)。而液态金属(LM)、LM复合材料或导电弹性体虽然可以实现更高的应变,但在与刚性IC组件的接口上存在困难,并且电阻会随应变变化。

突破性的可拉伸导体材料

为了克服这些挑战,研究团队开发了一种新型的可拉伸导体材料——氧化镓铟(OGaIn)。这种材料是一种含有非晶态氧化镓颗粒和共晶镓铟合金(EGaIn)的双相泡沫。OGaIn通过在空气中对EGaIn进行充分搅拌制成,可以大规模生产。

研究人员对OGaIn进行了详细的表征。结果显示,OGaIn中非晶态氧化镓的含量约为1.4wt%,与之前报道的1.21wt%接近。相比之下,此前开发的双相镓铟(BGaIn)材料中结晶氧化镓的含量高达34wt%左右。研究人员推测,OGaIn主要通过空气夹带来增加粘度,这在重量百分比中并未体现。OGaIn的密度(20C时为4.65 g/cm³)明显低于EGaIn(>6 g/cm³)。扫描电子显微镜(SEM)、能量色散X射线光谱(EDS)和X射线衍射分析表明,在OGaIn-空气界面形成的氧化镓的硬度防止了拉伸时气泡的变形,这可能解释了OGaIn相对于纯EGaIn表现出的粘度增强现象。

进一步的流变学研究揭示了OGaIn的剪切稀化行为,表明其与挤出打印技术兼容。OGaIn和BGaIn表现出相似的体电导率,分别为2.11 × 10⁶ S/m和2.06 × 10⁶ S/m。

为了评估OGaIn的机电性能,研究人员在标准哑铃形状的亚克力泡沫胶带(VHB胶带,3M公司)上制作了250m宽的OGaIn导线(与商用Arduino Pro Mini上最细的导线宽度相当),并用橡胶水泥(Elmers公司)封装。在400%应变下(受测试设备限制),OGaIn的相对电阻变化(R/R0)为7,远低于体导体理论预测的25。这一结果与之前报道的BGaIn在100%应变范围内的性能相当。

为了评估循环稳定性,研究人员对单导线样品进行了1000次150%应变的循环测试(速率15 mm/min)。结果显示,在最初的几个周期后,导线电阻在第5次和第1000次循环之间仅增加了约0.5欧姆。为了评估导线与刚性IC接触焊盘之间的接口稳定性,研究人员还进行了带有0欧姆电阻桥接的双导线循环应变测试和高应变测试

结果表明,带接口和不带接口的导线之间没有明显差异,这说明观察到的轻微电阻增加不是由接口引起的。

导体-基底兼容性指南

液态金属和双相金属与基底的润湿性和粘附性是可拉伸电子应用中的重要参数。在这项研究中,OGaIn需要同时与底层基底和IC组件良好粘附。基于循环稳定性测试的结果,研究人员推断OGaIn与VHB胶带的粘附性足够好。为了将复杂的可拉伸电路嵌入软体机器人,研究人员还表征了OGaIn与其他常用软体机器人材料的粘附性,并探索了如何改性现有材料以提高粘附性。

研究人员比较了基准VHB胶带基底与四种不同配比的硅橡胶弹性体(Dragon Skin 10,简称DS10,SmoothOn公司)基底。结果显示,基底的粘附性与OGaIn-基底粘附力之间存在正线性相关(R = 0.96)。所有基底都表现出一定程度的OGaIn粘附性,即使粘附力<0.1 N。这可能是由于OGaIn中的氧化物颗粒促进了润湿。

在实践中,研究人员发现粘附力值较低的基底(如纯DS10和Slacker 1)增加了失效模式(如导线缺陷和IC位移)的可能性。因此,他们建议选择粘附力值至少为0.18 N的基底,以确保足够的OGaIn-基底粘附性、稳定的IC放置和可拉伸电路的整体导体-基底兼容性。

复杂电路的可拉伸化转换方法

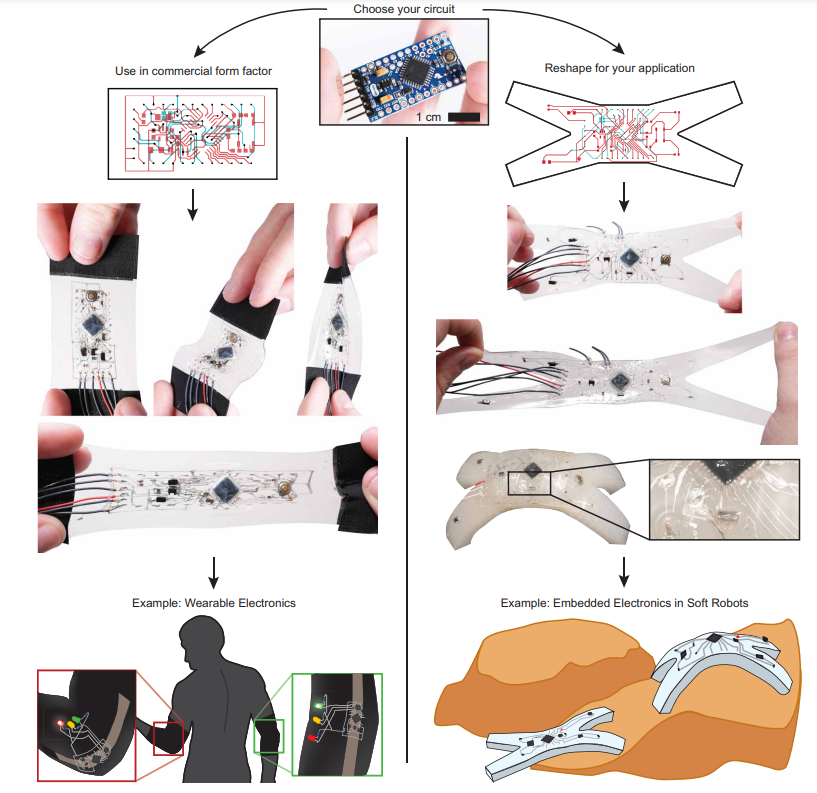

在确定了合适的可拉伸导体并总结了其与软、可拉伸基底的兼容性之后,研究团队开发了一种将复杂电路板设计原样转换为可拉伸电路的方法。在整个方法开发过程中,他们强调了可及性,旨在消除对大量设备、材料专业知识或电路设计专业知识的需求。他们将该方法应用于制作流行的Arduino Pro Mini(一种可重编程的单板微控制器)以及Arduino Lilypad、SparkFun声音检测器和SparkFun RGB和手势传感器的可拉伸版本。

电路制作过程使用激光切割和模板印刷技术。基底(如VHB胶带)被夹在两层0.1mm厚的贴纸之间,作为掩模。使用二氧化碳(CO2)激光器切割电路板轮廓和过孔,使用紫外(UV)激光器在底部掩模上蚀刻导线轮廓。然后在底部导线上涂抹OGaIn,去除掩模,并用一层薄橡胶水泥封装电路。接下来,使用相同的激光和涂抹程序制作顶部导线,然后放置元件并进行橡胶水泥密封。最后,在微处理器周围的小区域添加硅胶粘合剂(SilPoxy,SmoothOn公司),以减少由刚度梯度引起的应力。

与之前使用转印技术的更为受限的方法相比,这种基于丝网印刷和激光切割的可扩展过程能够使用满足兼容性要求(粘附力≥~0.18 N)的基底创建封装的多层电路,可以容纳高密度IC组件,同时承受高应变。此外,增加的粘附性提高了IC-OGaIn接口的稳健性,使研究人员能够直接将商用电路转换为可拉伸形态。

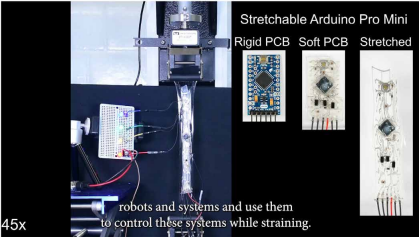

在对软Arduino Pro Mini进行断裂应变测试时(定义为与计算机的串行通信断开;应变速率15 mm/min),研究人员发现串行断开总是由于导线的电接触丢失或短路而发生,而不是基底的机械失效。平均断开应变为328%,最高达到344%。这远远超过了大多数软体机器人应用所需的应变范围。

为了进一步评估可拉伸Arduino Pro Mini的性能,研究人员进行了循环应变测试。在100%应变下进行120次循环后,电路仍能保持功能。这种出色的循环稳定性为将这些可拉伸微控制器集成到实际的软体机器人应用中提供了可能。

为了证明该方法的通用性,研究团队还制作了其他几种流行开源电路的可拉伸版本,包括Arduino Lilypad、SparkFun声音检测器和SparkFun RGB与手势传感器。值得注意的是,这些电路使用与原始版本相同的封装和IC封装,包括无引脚(如双列扁平无引脚)和有引脚(如薄型四方扁平封装)封装。这表明该方法可以直接应用于各种现有的商用电路设计,而无需进行重大修改。

最后,研究人员将可拉伸Arduino Pro Mini嵌入到软体机器人的高应变位置,并用于嵌入式计算。这些演示标志着从功能有限的一次性展示向稳健、可靠和复杂的多层可拉伸电路的转变。

这项研究为软体机器人领域带来了新的可能性。通过将高性能计算能力直接集成到柔软、可变形的结构中,研究人员为创建更智能、更自主的软体机器人铺平了道路。这种方法不仅适用于机器人,还可能在可穿戴设备、柔性电子和其他需要将计算能力与柔性结构结合的领域找到广泛应用。随着这项技术的不断完善和推广,我们可以期待看到更多令人兴奋的软体机器人应用出现,推动这一领域向前发展。

本文作者可以追加内容哦 !