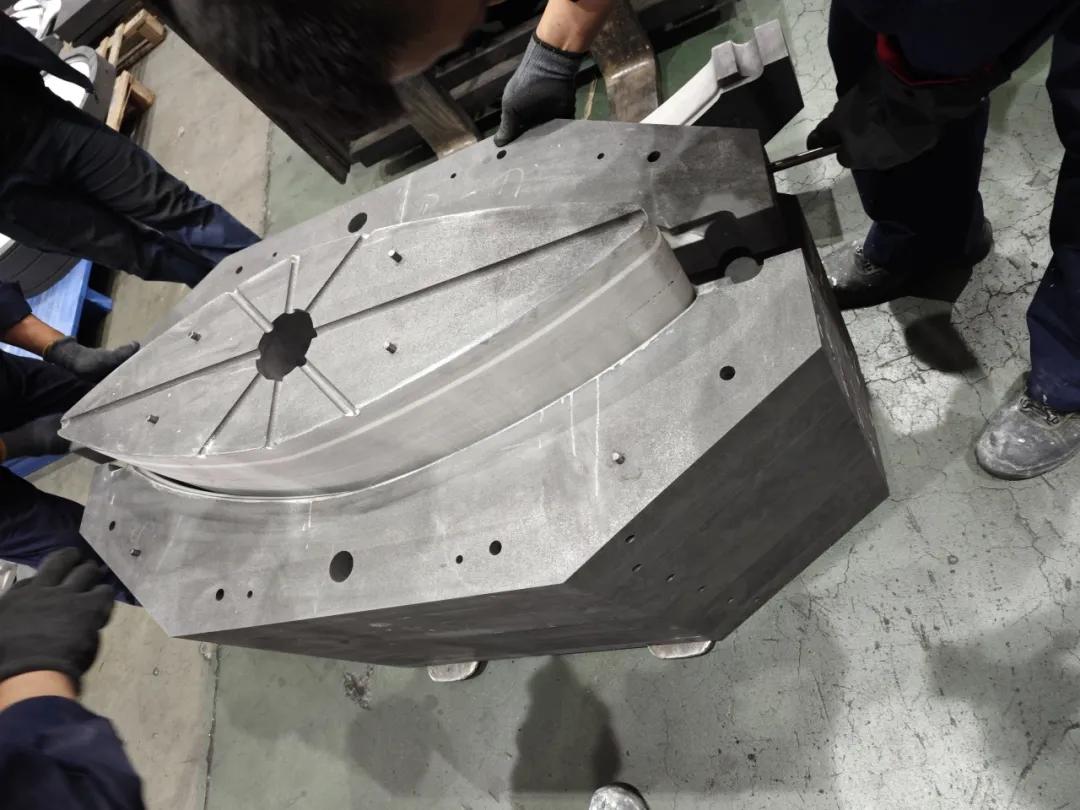

公司承接的某型航空发动机用大型复杂钛合金铸件的研制任务,产品最大轮廓尺寸超过1600mm、最小壁厚3mm,具有多孔、多腔、多凸台的复杂结构,属于异形框架结构件,其铸造成型、冶金质量控制和尺寸精度控制难度极大。针对大型复杂薄壁钛合金铸件的铸造工艺,若采用常规的熔模精密铸造技术存在制壳难度大、蜡模易变形,铸件成品率低等问题;而石墨型铸造工艺具有制壳周期短、成型简易、铸件变形量小等优势,但需突破表面冶金质量差、铸件薄壁充型等技术难题。

2024-09-20 11:01:59

作者更新了以下内容

铸造中心钛合金技术团队为确保型号任务的顺利研制,充分准备、集思广益,自主设计、全力攻关,结合现有硬件条件和工艺能力,突破设备空间和重量限制,先后完成铸件浇注系统和铸型优化、石墨铸型涂层配比和喷涂工艺优化、整体预热模具加热系统和工艺优化等关键技术。产品一次浇注成功,成型完整,冶金质量优良,产品质量和交付周期均满足型号研制进度,得到了客户的高度认可。

2024-09-20 11:39:12

作者更新了以下内容

该产品的成功研制标志着公司在大型复杂钛合金铸件石墨型铸造工艺取得了重大突破,增强了公司在钛合金铸造领域的技术实力,为钛合金产品科研生产提供了技术储备。

追加内容

本文作者可以追加内容哦 !