集成电路制造中的三束技术

电子束技术:

它分辨率极高,能做出最细线宽度为5~8nm的图,无法用于大规模生产器件,多用于制作掩膜及直接光刻器件。

光子束技术:

主要包括紫外光刻(0.5~0.8m器件)、准分子激光光刻(0.18~0.13m器件)、极紫外光刻(35~65nm器件)、激光图形发射器(0.2m线宽)和X射线光刻(90nm器件)等。

离子束技术:

主要应用在:离子束刻蚀、离子束沉积、离子束诱导沉积、离子束注入、离子束曝光和离子束材料改性等方面。

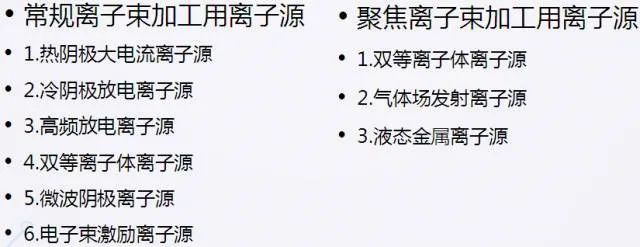

聚焦离子束vs.常规离子束

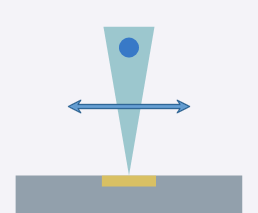

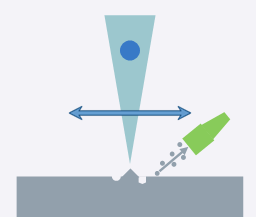

常规离子束技术:

通过有方向或非有方向离子流轰击工件表面呈面状而实现加工,轰击面的直径可达数毫米至数十厘米不等,当要求图形结构成型时,常规离子束技术须使用掩膜。

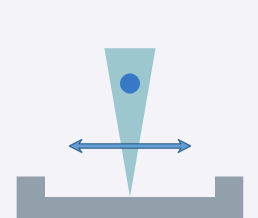

聚焦离子束技术:

通过聚焦状态下离子探针点状轰击加工面实现加工,轰击面直径为纳米量级或者微米量级。当要求构成图形结构时,须通过计算机对束扫描器及束闸进行控制。

聚焦离子束系统

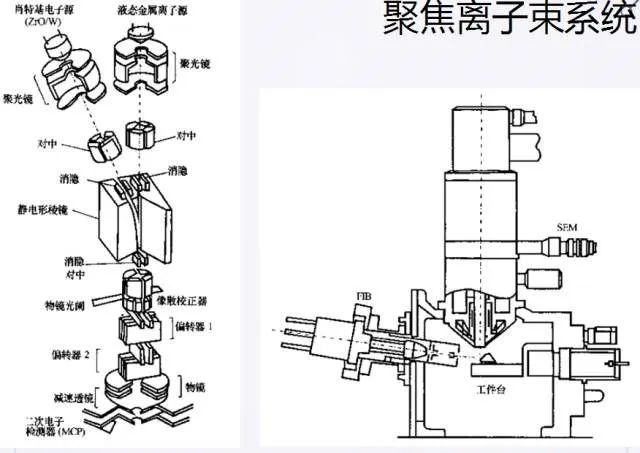

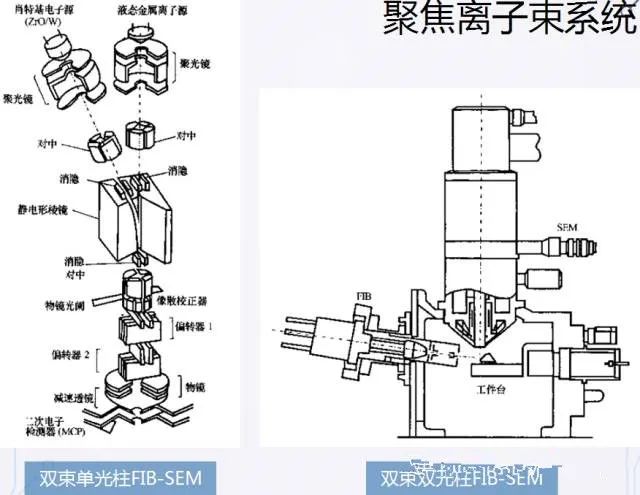

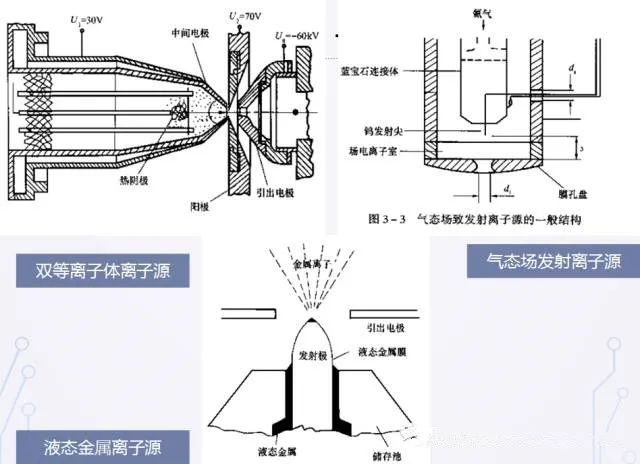

离子源:

衡量标准:1.亮度 2.虚拟源尺寸 3.能散 4.工作稳定性

双等离子体离子源亮度约为10A/(cm2·sr),源典型尺寸为50m,广泛应用于微细加工领域。

液态金属离子源亮度高达106A/(cm2·sr),源典型尺寸为50~100nm,发射稳定,满足亚微米量级要求。

气态场发射离子源亮度高达109A/(cm2·sr),源典型尺寸为1nm,要求超高真空和低温环境。

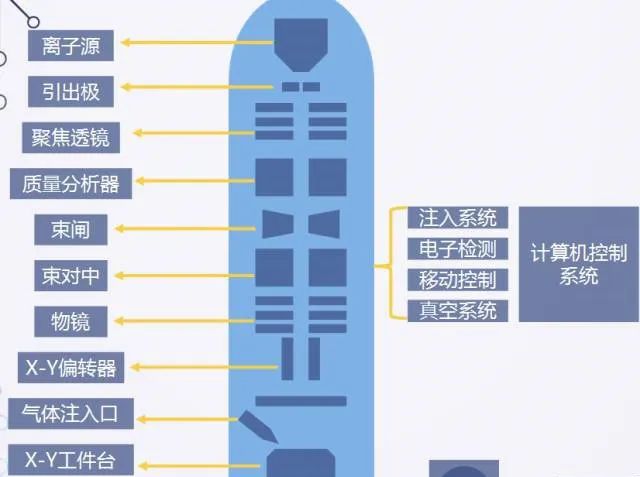

离子光学柱:

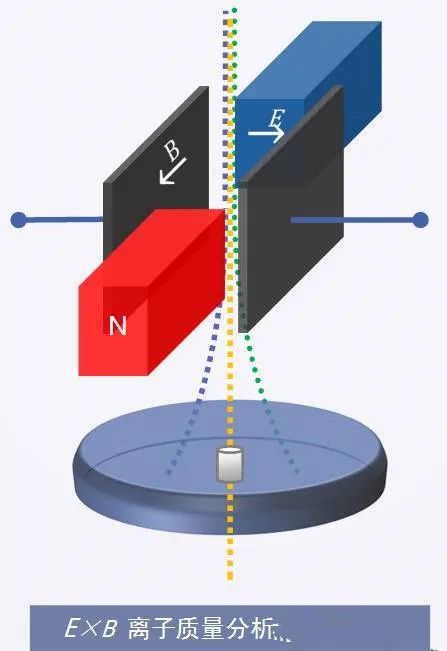

离子源发出的离子束入射至离子光学柱上,经整形,质量分析后最终集中在工件表面。离子光学柱的主要组成部分包括:静电透镜,消像散器,束对中单元,质量分析器,静电偏转闸,束偏转器等。在离子光学柱上还布置了系列限束光阑以遮挡远离轴的离子。

对于合金液态金属离子源系统,必须安装离子质量分析器,用来选择所需要的的离子,而将不需要的元素离子阻挡掉。常用的是E×B离子质量分析器。

束描画系统:

束描画系统由图形发生器、束偏转器和束闸组成。

图形发生器的作用就是准备需要生成的图形或者接收用户提供的图形数据并构成FIB系统能够识别的数据;针对图形加工的需求,进行了图形数据晶型处理,并编制了图形加工工艺;控制束偏转器,束闸及X-Y工件台加工图形。

束偏转器有静电偏转器和磁偏转器。其主要作用是使离子束发生小角度偏转。

束闸通常是通过偏转离子束使其偏离安装在交叉斑附近的束闸光阑,达到截止离子束的目的。

X-Y工件台:

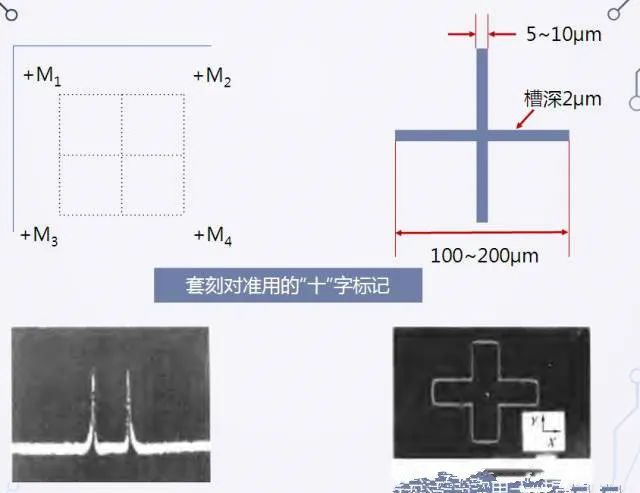

X-Y工件台功能:携带所需处理镜片;移动镜片在扫描场中实现图形拼接;移动晶片,实现对晶片整体进行图形描画;执行标记检测以实现多层图形的对齐套刻;用激光波长修正图形尺寸。

五自由度手动工件台,灵活方便,价格低廉,实验室用。

X-Y电机驱动工件台,灵活方便,价格低廉,便于自动控制,实验室用。

激光定位精密工件台,精度高,能进行图形拼接和多层图形套刻,能够进行大面积图形加工。

信号采集处理单元:

对于多数双束FIB,扫描电子束与聚焦离子束均可形成二次电子像。但前者成像较清晰,后者成像对比度更优。

聚焦离子束加工中是利用电子束曝光中常用的“十”字检测标记凹槽,台阶处的二次电子远比平面上逸出多的原理来进行对准操作。

聚焦离子束扫描标记成像时对标记有腐蚀作用,电子束曝光系统中没有这种腐蚀。标记的侵蚀影响了随后图形加工中套刻的对准精度。

聚焦离子束与固体材料表面的相互作用

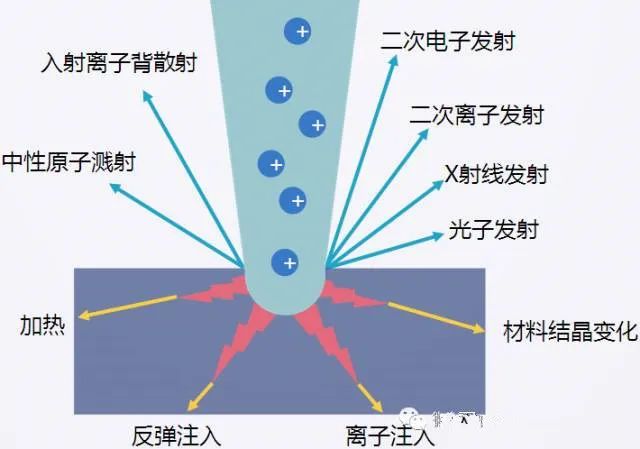

入射离子注入:

入射离子在与材料中的电子和原子的不断碰撞中,逐渐丧失能量并被固体中的电子中和,最后镶嵌在固体材料中。镶嵌到固体材料中的原子改变了固体材料的材料的性质,这种现象叫注入。

反冲注入:

入射离子将能量与动量转移到固体表面或者表层原子上,从而将后者带入表层或者深层。比如利用惰性气体离子轰击表面或者表层,将表面需要掺杂的原子带入深层材料中,从而达到原子混合注入的目的。

入射离子背散射:

入射离子通过与固体材料中的原子发生弹性碰撞,被反来,称为背散射离子。某些离子在发生弹性碰撞散射前后,也可能经历一定的能量损失。

二次离子发射:

在入射离子轰击下,固体表面的原子、分子、分子碎片、分子团以正离子或负离子的形式发来,这些二次离子可直接引入质谱仪,对被轰击表面的成分进行分析。

二次电子发射:

入射离子轰击固体材料表面,与表面层的原子发生非弹性碰撞,入射离子的一部分能量转移到被撞原子上,产生二次电子。

二次光子发射:

入射离子轰击固体材料的表面并与表面层原子进行非弹性碰撞时,入射离子部分能量传递给碰撞原子,物质内原子受到激发而产生X射线并同时电离生成可见光,紫外光和红外光。

材料溅射:

入射离子在与固体材料中的原子发生碰撞时,将能量传递给固体材料中的原子,如果传递的能量足以使原子从固体材料表面分离出去,该原子就被弹材料表面,形成中性原子溅射,溅射过程可以认为是大规模离子“瀑布”碰撞产生的。被溅来的不仅是单个原子,还有分子、分子碎片或分子团。

辐射损伤:

辐射损伤是指入射离子轰击表层材料造成的材料晶格损伤或晶态转化。

化学变化:

由于入射离子在固体材料中同原子核、电子发生相互作用,从而引起材料组分改变或化学键改变。比如感光胶经过离子轰击之后会出现断键或者交联等现象,使得感光胶很容易或者很难溶于显影液,而离子束曝光正是利用这一物理和化学变化。

材料加热:

具有高能量的离子轰击固体表面是材料加热,热量自离子入射点向周围扩散。

聚焦离子束的应用

FIB无掩模离子注入:

聚焦离子束由计算机控制,它是将杂质按一定空间分布注入晶片材料的表面;接着退火,就是注入原子和半导体晶格原子的价电位不一样,电荷载流子也随之出现。

FIB注入无需掩模,通过调整束驻留时间和束能量,就可以改变注入杂质浓度、注入深度和注入范围,从而得到横向掺杂梯度变化的器件,即能在同一晶片上得到不同性能的器件。

FIB离子注入的缺点:

生产率低,难于进入集成电路生产。

注入离子源通常为合金源,工作稳定性较差。

系统结构复杂,工艺和操作较常规离子注入要难。

FIB溅射刻蚀加工:

表征溅射过程的重要参数:溅射产额、溅射粒子角度分布、溅射粒子能谱分布等。

对产额有重大影响的因素—线型碰撞级联模型:入射离子能量通过级联碰撞转移到靶材原子上,也就是入射离子和靶材原子之间存在初级碰撞,撞击反冲原子后,反冲原子灰在靶材内不断地与静态原子发生再次撞击,重新生成反冲原子。

产额主要影响因素:

入射离子能量

离子束入射角

入射离子和靶材料的元素特性

离子束加工参数

所加工图形尺寸和分布

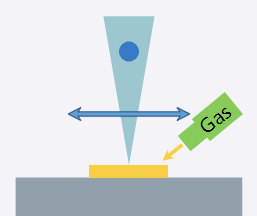

FIB诱导沉积应用:

通入FIB入射区的气体称为诱导气体,应视所需沉积材料不同而选用不同诱导气体。通入诱导气体一般都是以单分子层形式吸附于固体材料表面上,入射离子束轰击使吸附气体分子发生分解而使金属材料残留于固体表面上。入射离子束这时还溅新沉积金属材料,但若沉积速度大于溅射速度则出现净沉积。

FIB诱导沉积产额:

1、热针模型:认为离子束入射点在瞬间存在几千度高温,热量从入射点以半球形或圆柱状向空间扩散,高温使吸附的分子分解。

2、二元碰撞模型:利用电脑程序模拟级联碰撞过程,测算溅射原子总量和表面层被激发原子按能量不同的分布然后分析诱导分子分解概率。

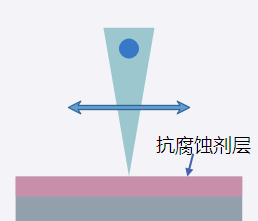

离子束曝光:

离子束的作用是可以对一些高分子有机物进行交联或者降解反应,可以用来曝光抗蚀剂。离子束曝光分为三种方法:扫描离子束曝光,掩模离子束曝光及投影离子束曝光。

离子束曝光的优点:

高图形分辨率

曝光速度快

无临近效应

良好的曝光宽容度

可实现无抗蚀剂直接曝光

离子束曝光的缺点:

对衬底材料有损伤

曝光速度有限制

扫描离子显微镜和二次离子质谱仪

SIM工作原理:

离子束的作用是可以对一些高分子有机物进行交联或者降解反应,可以用来曝光抗蚀剂。电子信号检测器在离子束扫描时接收到与试样表面相互作用所产生的二次电子信号或二次离子信号并对屏幕亮度进行调制以反应试样形貌。(对样品有损伤)

FIB/SIMS原理:

入射离子束在轰击试样表面时产生二次离子使入射离子束进行逐点层层扫描,经二次电子质谱分析可得到式样二维或者三维化学成分图。

FIB/SIMS优点:

纵横分辨率高

检测范围宽

信噪比高

灵敏度高

可区分同位素

FIB/SIMS缺点:

难以量化测量

样品要求苛刻

破坏样品

需要标样标定

入射离子对测量有干扰

本文作者可以追加内容哦 !