LED发光二极管作为家用电器中不可或缺的电子元件,其性能的稳定性直接关系到整个电器产品的正常运作。然而,二极管引脚焊接不上锡的问题,不仅影响产品性能,还可能导致电器无法正常工作,从而引发消费者的投诉,对企业品牌造成负面影响。随着智能家电的普及,对控制器主板的性能要求越来越高,二极管的功能要求也日益严格。

近年来,消费者对家电产品功能失效的投诉不断增加,其中二极管不上锡导致的产品质量问题尤为突出。为了解决这一问题,本文从专业角度出发,分析了二极管不上锡的原因和特点,并提出了相应的整改措施。

二极管不上锡的原因分析

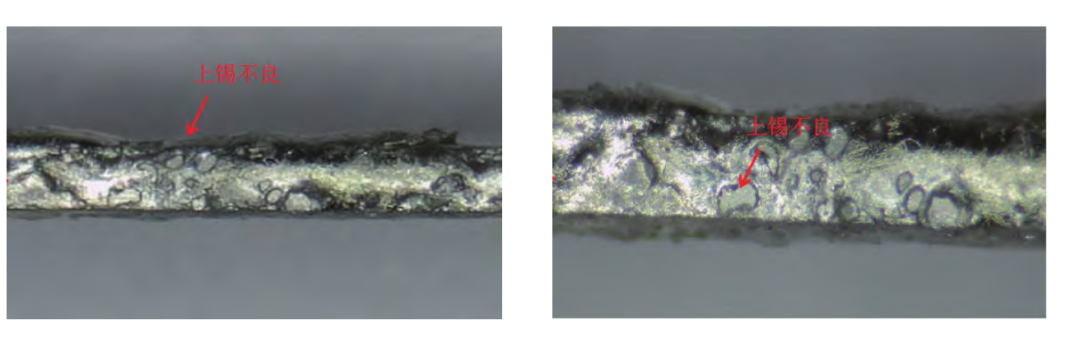

通过对不上锡二极管失效样品的收集和分析,我们发现异常样品及失效批次产品在浸锡后均出现了上锡不良的现象。这些现象主要表现为局部退湿润,引脚表面存在许多空洞,以及上锡不饱满等异常情况。

SEM&EDS分析

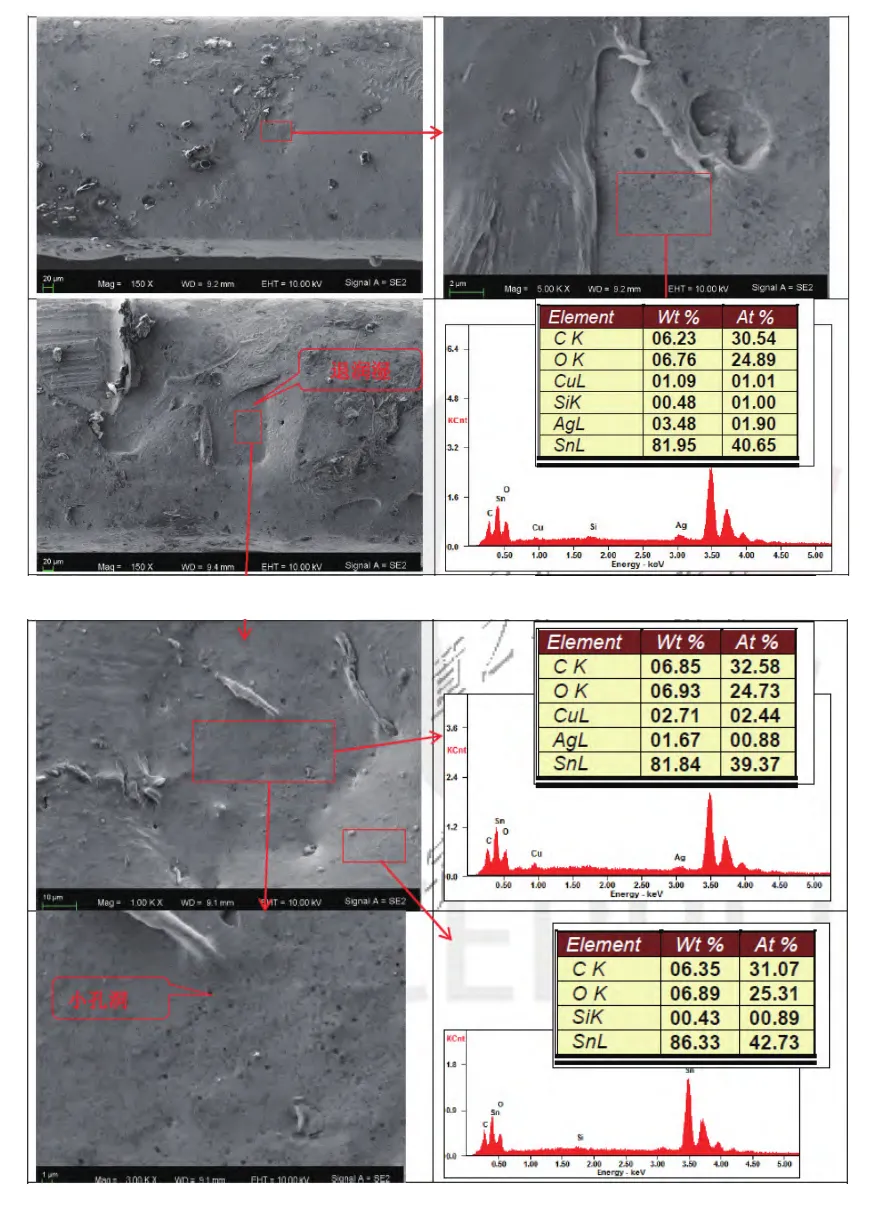

通过对上锡不良引脚表面的SEM(扫描电子显微镜)和EDS(能谱仪)分析,我们发现:

1. 上锡不良区域呈现颗粒状形状,EDS检测到的主要元素为Sn、Ag、Cu,其中Ag和Cu含量较少,大部分为Sn。在焊料较厚的区域,主要检测到Sn和少量Si元素。

2. 浸锡不良的样品上,上锡不良区域的空洞更大、更明显。部分退湿润区域仅检测到C、O、Si、Sn,未检测到Ag和Cu元素,且形貌存在差异。

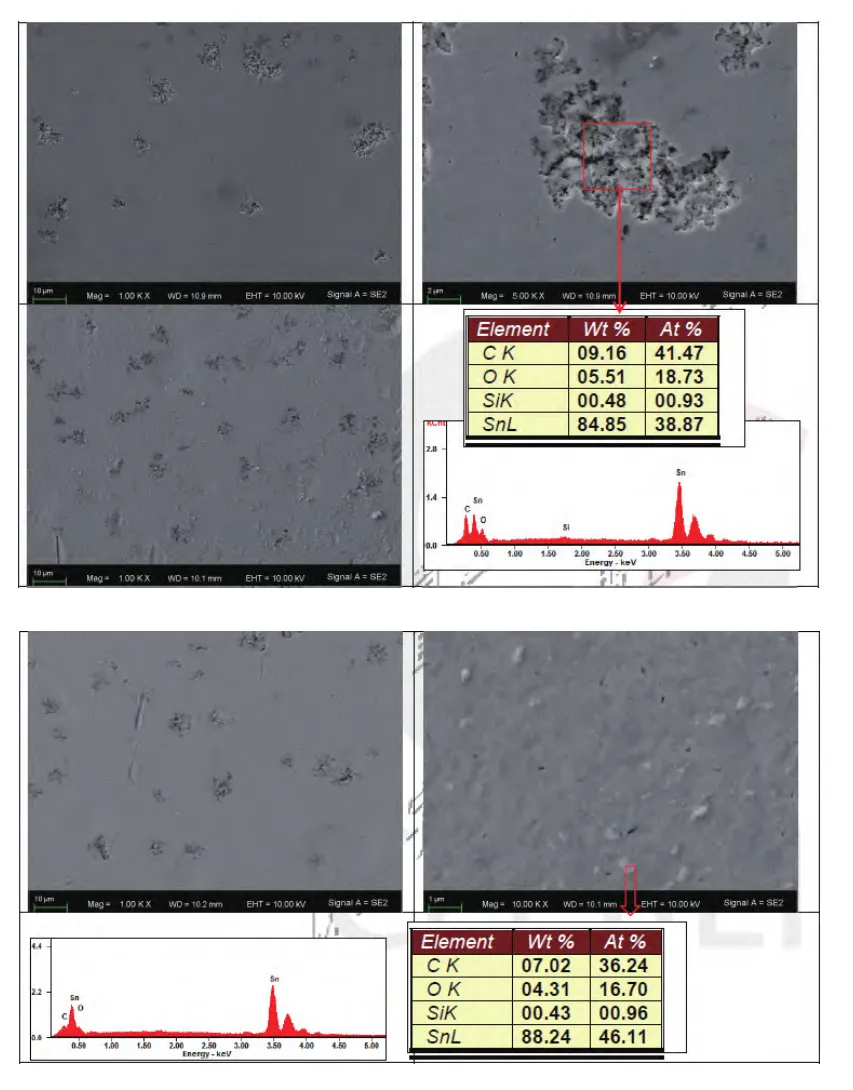

未浸锡引脚镀层表面观察

对未浸锡二极管镀层表面进行SEM观察,发现镀锡层表面存在许多疏松区域,这些区域与相对致密区域相比,C、O含量较高,表明疏松区域含有少量有机物。

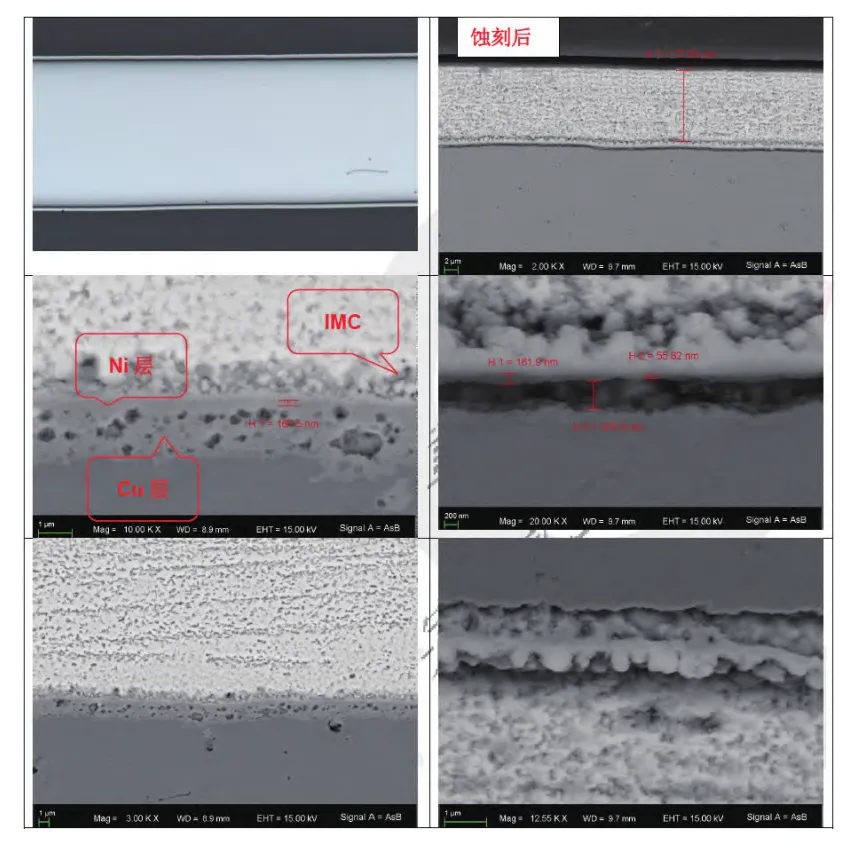

未浸锡引脚镀层截面分析

对二极管未浸锡引脚进行切片、蚀刻Sn和Cu后,对截面进行SEM观察,发现Sn镀层和Ni镀层之间形成了一层连续的IMC(金属间化合物),Cu层未见缺失现象,Sn镀层厚度约为10m。进一步的离子束抛光处理后观察发现,Sn镀层表面和内部存在较多大小不一的空洞,部分空洞中可见明显的有机物残留。

引脚浸锡后截面分析

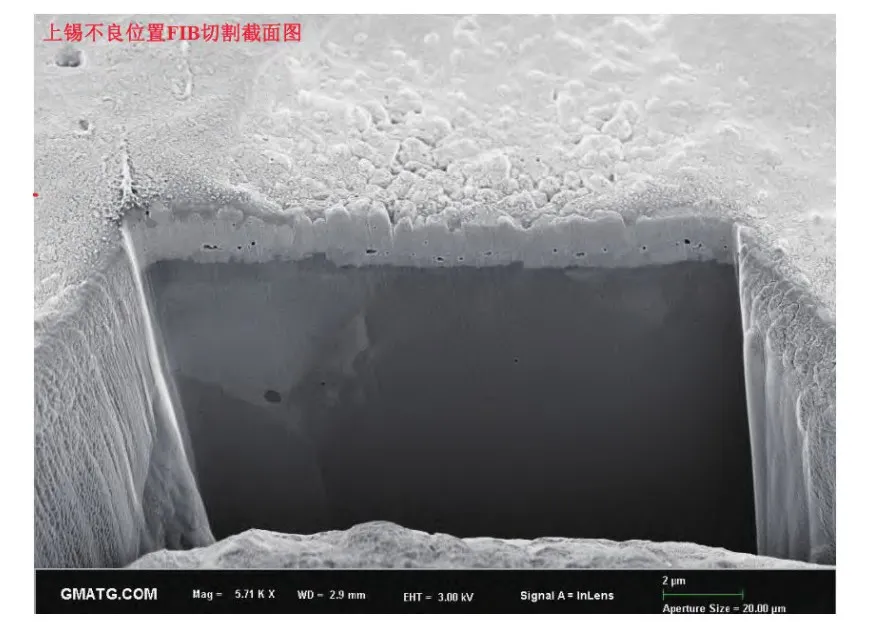

通过对上锡不良位置进行FIB(聚焦离子束)切割,结果显示灯脚支架为铁基材,基材上依次为镍、铜,在镀铜层表面支架镀锡。在高温浸锡过程中,焊料中的锡与镀铜层中的铜形成铜锡合金化合物。截面观察发现,在IMC层(铜锡合金层)可观察到空洞,玻璃位置位于IMC层与锡层之间,同时发现镀铜层与IMC层界面形成了空洞,即柯肯达尔空洞。

建议解决方案

LED发光二极管引脚上锡不良的主要原因是IMC层(铜锡合金层)存在空洞异常。在高温浸锡过程中,随着IMC层空洞的形成和聚合,镀层界面结合强度弱化,导致灯脚浸锡后锡层与IMC层脱落或上锡不饱满。同时,未上锡的不良品在镀铜层与IMC层界面形成了大量的空洞,即柯肯达尔空洞。这些空洞的存在表明未上锡不良引脚镀层在后续使用过程中存在上锡不良的隐患。

为了解决这一问题,可以通过更改镀层结构,减缓界面组合元素的不平衡扩散。在生产过程中,回流焊设备前进行预处理,如在回流前以一定温度进行退火预处理,可以使Cu层成分均匀,消除残余应力,同时晶粒尺寸的长大能够排除部分杂质,在动力学和热力学方面减少空洞的形成,从而提高二极管引脚的上锡质量,确保家电产品的可靠性和稳定性。

对生产流程的严格控制也是提高产品质量的关键。这包括对原材料的严格筛选,确保使用的锡材和镀层材料符合质量标准;对焊接工艺的优化,包括焊接温度、时间、环境等参数的精确控制;以及对成品的严格检验,确保每一个出厂的二极管都能达到设计要求。金鉴实验室提供的Dual Beam FIB-SEM业务,包括透射电镜(TEM)样品制备,材料微观截面截取与观察、样品微观刻蚀与沉积以及材料三维成像及分析等。

在智能家电快速发展的今天,对电子元件的可靠性要求越来越高。因此,企业需要不断投入研发资源,改进生产工艺,提高产品的质量控制水平。通过这些措施,不仅可以减少产品故障率,提升消费者满意度,还能增强企业的市场竞争力,为企业的长远发展奠定坚实的基础。

本文作者可以追加内容哦 !