$纳科诺尔(SZ832522)$ $曼恩斯特(SZ301325)$ $先导智能(SZ300450)$

干法电极是一种新型的电极制备技术,不使用液态溶剂,直接将活性材料、导电剂和粘合剂的固态粉末混合在一起。其制作过为:先将活性材料、导电剂、粘合剂混合,混合过程中粉末被拉成纤维状,再将纤维状的物质压成薄片贴在箔体。制备方式有粘合剂原纤化和静电喷涂两种。粘合剂原纤化是主流制造方法,该方法主要分为粉料混合、纤维化、辊压三大环节。使用该制作方法的企业主要分布于美国/中国/德国,美国有Maxwell/Bosch,中国则有海博瑞恩电子,德国有TU Dresden等。粘合剂原纤化方法在混合环节需要将直径较大的颗粒更加粉碎,降低后续安全隐患,粉料混合时的温度也需要注意,防止纤维化时间提前,让粘合剂分布的更加均匀。在纤维化环节,需要注意不同材料的纤维化时间不同,进而达到工艺改进,另外纤维化过程阻力大,程度不均匀等也需要注意。辊压环节则更是对设备的力度、精度、均匀度提出更高要求,这点在正极上尤为明显,正极粉体材料易碎,需要更大压力来压紧。静电喷涂法则是使用高压气体,将粉体、导电剂、粘合剂颗粒喷洒至箔集体上,让喷洒物质在静电的作用下带负电吸附到箔体,随后对其进行热压,粘接剂融化后会粘连其他粉末并被挤压成自支撑膜。使用该制作方法的企业主要分布于日本/韩国,有丰田/LG/日立/瑞翁等。干法电极最早应用于超级电容器领域,特斯拉收购的Maxwell对其技术有专利介绍,早在2004年Maxwell就成功开发出活性炭干法电极制备技术,最初研制是将干碳与粘结剂混合、纤丝化成膜,压延到集流体上,并逐渐将该技术推广到液态锂电池领域。据悉,干法电极技术可将设备厂房的生产占地面积大幅度缩减,所需要的电极制造成本降低两成,也是特斯拉执着于该工艺的主要原因,为了更进一步降本增效,特斯拉在2021年将Maxwell超级电容器业务出售,仅保留该公司的干法电极技术相关部门。除此之外,干法电极还有以下好处:1.不需要液态溶剂,制作过程更环保;2.不需要溶剂蒸发,制作速度更快;3.同样体积下使用干法工艺的正负极极片可储存更多电能,提升电芯能量密度和循环次数。干法电极工艺未来会随着固态电池的技术进步逐渐得到普及。首先全固态电池工艺中,硫化物电解质对有机溶剂敏感度较高,传统湿法工艺的水分容易和硫化物发生化学反应生成产生硫化氢等有害气体,但在三大电解质路线中,硫化物被视为最有前景的技术路线,也是世界各大电池厂采取的方案;其次固态电池没有注液,若采用湿法电极,其形成的孔洞将导致活性物质无法链接,影响电芯能量密度、快充等性能,如此一来干法电极工艺必将在未来得到重视。

国内干法电极设备主要厂商

1:纳科诺尔

纳科诺尔是是国内辊压设备的龙头,提供干法一体机设备让其成为未来“潜力股”,价值量提升速度预计会翻倍。公司与清华大学王臣教授合作成立子公司攻关干法设备,其干法一体机产品迭代速度也逐渐加快,最新设备幅宽达600mm,车速提升至60米/分钟,趋近于大规模生产的要求。去年纳科诺尔也展示了干法电极相关产品:干法电极成型覆合一体机,该设备将切边宽度/纠偏闭环控制、独立收膜/收卷设计、测厚厚度闭环控制、8辊连轧设计、伺服辊缝控制、MES系统实时数据采集等诸多性能合为一体,辊压宽度达450mm,速度达50m/min,通过闭环控制和实时数据采集,其精度控制在1.5μm。值得一提的是,纳科诺尔客户群体强悍,宁德和比亚迪均是其重要客户,已有多台中试设备逐步交付。公司还拥有自己的专利壁垒,截至2024年6月底,公司已累计拥有185项专利,其中包括24项发明专利、159项实用新型专利和2项外观专利。公司所拥有的知识产权体系与Maxwell差异性较大,可有效预防海外专利战。

2:曼恩斯特

曼恩斯特是国内涂布技术头部企业,在氧化物和硫化物固态电池电极干法工艺中有深入研究。曼恩斯特认为干法工艺在氧化物/硫化物固态电池中会有显著优势。目前,曼恩斯特推出了干法混合设备、成型设备等,例如400型干法成膜复合一体设备/双运动混合机/强力混合机/实验型高速分散机等,通过干法工艺的应用与改造,解决固态电池中试线所面临的挑战。曼恩斯特在干法电极领域也频频发布专利进展。今年4月,曼恩斯特科技股份有限公司申请一项名为“一种干法电极粉体挤出模头及电极制备装置”的专利,公开号CN117863628A,申请日期为2024年2月。6月,天眼查显示,曼恩斯特新获得一项发明专利授权,专利名为“一种电极涂布面密度的全局控制方法、装置、设备及介质”,专利申请号为CN202410471738.X,授权日为2024年6月21日。8月,天眼查显示,曼恩斯特申请一项名为“干法涂布产线”的专利,公开号 CN202410504203.8,申请日期为 2024 年4月。

3:先导智能

先导智能开发的干法电极技术将电极的离子电导率及循环寿命提升到了商用标准,其涂布设备也得到了国际市场的认可。该款涂布设备具有连续成膜、双面复合的高效生产能力,采用先导智能自研均温系统,确保了生产过程中的高刚性与高温度均匀性。值得一提的是先导智能今年还重磅推出了全固态电池整线解决方案,覆盖了从全固态电极制备到高压化成分容等电池制造的关键环节,相较于传统工艺成本降低30%,人力资源减少20%。

优劣势分析

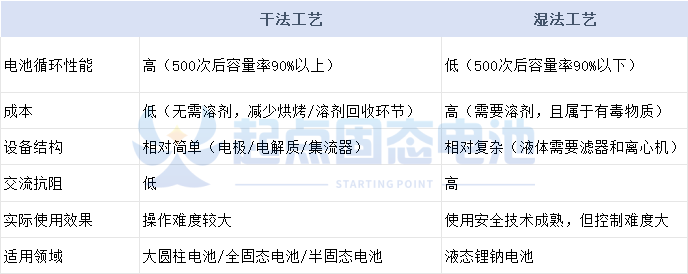

简单来讲,传统湿法工艺是将正负极粉末状材料与溶剂混合制成浆料,涂于箔材中再烘烤,最终变成可以使用的极片。干法工艺不用溶剂,而是采用特殊的粘结剂注入粉末中压实于箔材上,取消烘干步骤。

干法技术相比于传统湿法技术,在材料、工艺、装备上有较大变化,尽管可节省成本,但各个环节的难度会加大,缺少水分的材料对金属材质的设备也会形成磨损,尤其是在组装硫化物电解质时,干法工艺还会对设备产生腐蚀,所产出的金属碎屑可能会危害电芯内部结构,影响电芯性能。粘合剂原纤化在工序第一步混合粉体材料的时候,干法电极工艺也很难让粉体完全均匀,不均匀的话成型极片无法使用,照样会影响良率。如果干法电极涂层不均匀,可能会在电极中形成所谓的“hot spots”,导致电池电性能衰减、潜在短路甚至灾难性的电池事故。辊压环节也有相应难关需要克服,传统湿法电极工艺是轧辊将干燥后的极片压实,但干法电极只能将石墨材料压实,金属锂负极材料以及高镍三元正极材料很难压实成光滑的界面。正因为金属很难压实,所以设备才会损伤,可是设备损伤后的修复时间至少要一个月以上,还是会耽误良率和成本。马斯克也披露过在研究干法电极工艺时遇到的困难:“干法电极工艺中正极材料环节较为复杂,当正极粉体被压制一定厚度时,压力超负荷就会导致材料变形,电极膜和集流体需要分开收放卷再集合,如何保障粉体的活性物质不被破坏,内部阻抗变大问题等也相当棘手。”干法电极静电喷涂法也有显著的优点和缺点,同粘合剂原纤化一样,静电喷涂法较为环保,缩短了热固化时间,电极选择范围广,电极厚度和均匀性控制较好,但在后续的可加工性、粘连稳固性、电极柔韧和耐久上表现不佳。

总结:干法电极不仅是固态电池的未来,也是整个动力电池产业的未来。当前的能源转型时代,世界各国都在重视碳排放指数,电动汽车和储能作为能源转型的重要载体,其心脏部位电池得到前所未有的重视。市场的需求,促进电池性能迅速提升,首当其冲便是设备和制造工艺的改进,干法电极工艺虽尚未普及,但其优势已不言而喻。

本文作者可以追加内容哦 !