2024年10月21日,中共中央、国务院印发《关于深化产业工人队伍建设改革的意见》明确,力争到2035年,培养造就2000名左右大国工匠以及省、市工匠,带动一流产业技术工人队伍建设。

年终岁末,证券导报开启“寻访琼企工匠”系列报道。寻访的第二位工匠是中钨高新(000657)硬质合金精加工特级技师张亚雄。40年来,他从中级磨工成长为特级技师,获“机械工业百名工匠”等国家、省、市及公司各级各类荣誉近百次。

对话张亚雄,探究工匠“成因”,着实是个很享受的过程:聆听一个个荡气回肠的“国产替代”案例,惊叹于工业制造对精细的极致追求。面对命运慷慨赠予的天赋,在那些看似恰巧出现的人生机遇中,在热爱与拼搏、艰难与坚韧的加持下,迸发出万丈光芒,照耀着后辈前行的道路。

惟楚有才,于斯为盛!

张亚雄近照。康景林 摄

40年坚守 终成行业顶级大师

特级技师的段位有多高?

这是行业最高等级的正高职称,是国家在高级技师之上增设的一个技术职务,用以表彰和激励企业中具有卓越技能和突出贡献的优秀高技能人才。

1985年,19岁的张亚雄进入株洲硬质合金厂工作,成为一名初级磨工,岗位是硬质合金精加工。

40年坚守在自己的专业中,他热爱实操,即使功成名就后也没有脱离一线。

融会贯通、圆融通晓,用来形容张亚雄对专业的精通恰如其分:机床涉及到的所有加工类型、加工方法、加工设备及种类全部精通;甚至专为机床设计的夹具都很清晰,且全部会操作;产品加工前的设计,包括材料的选择、最后的热处理,全流程操作一气呵成。

现在,他是我国硬质合金加工领域的杰出工匠。在中钨高新旗下的株洲硬质合金集团有限公司设立“张亚雄特级技师工作室”,主要工作就八个字:传道、授业、解惑、创新。

工作室设在车间内,清一色深蓝工装中,“定位”张亚雄并不难。他个头不高,精瘦,工装干净合身。整个人清爽利落,沉稳从容。

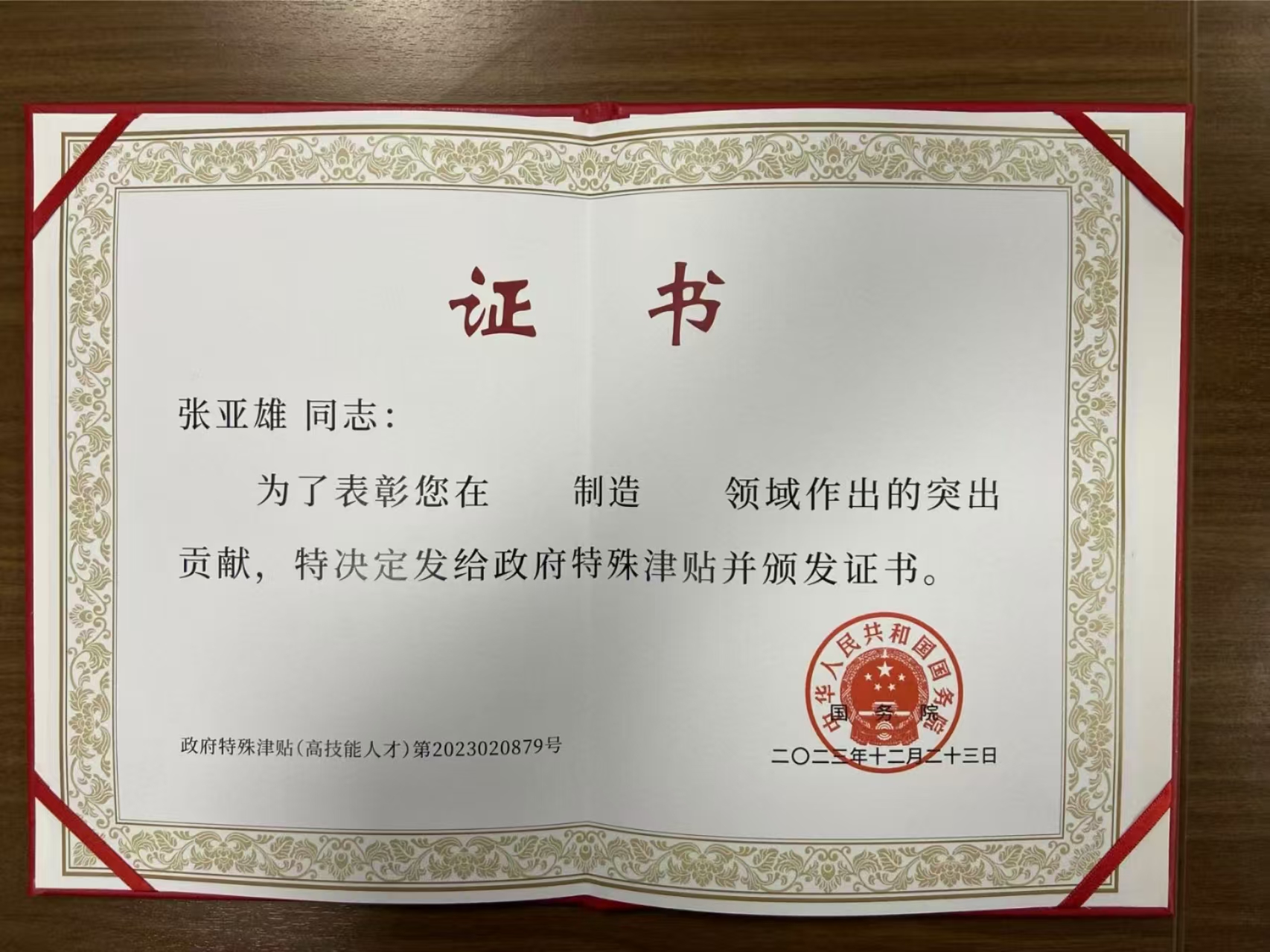

工作室内,一面墙陈列着张亚雄的个人与团队荣誉,这还只是一部分。他简单地介绍了两三个:中国机械工业联合会、中国机械工业品牌战略推进委员会机械工业百名工匠,享受国务院政府特殊津贴,有色金属行业国家职业技能标准定审会专家。

工作室外景。康景林 摄

张亚雄额头高阔,双耳长厚,眼神凌厉,一看就是那种聪明的狠角色。他至少被厂子里两代青工追捧崇拜。

工作室涵盖数控机床生产线上的全部工具,他在整条加工线上选了12名员工,每个工段选一位。分成三个小组,研究解决生产线上的实际问题。在公司的支持下,工作室每年拿出数万元经费奖励创新。两年下来,小组一半成员可以承担岗位设计工作,持续钻研创新。“最重要的是培养兴趣,有兴趣才能有创新。这样的传帮带还让他们得到回报,拥有成就感。没有成就感,很多事情做不起来的。”在张亚雄看来,兴趣与热爱,是做成一件事的“必杀器”。

至于他的职业兴趣,在刚迈入工厂时就被点燃了……

19岁入行 创新与挑战点燃职业兴趣

从接受专业教育再到不断进阶的职业培训,张亚雄很幸运地经历了完整的、成体系的职业教育,拥有非常典型的学以致用教育经历,很难被复制。

1983年高考,英语成绩首次100%计入总分,张亚雄赶上了。他的数理化高考成绩很好,却被英语拖了后腿,落榜了。那时候大学的录取比例不足7%,真正的千军万马过独木桥。落榜的学生中,知识底子好一些的热衷于上技校,奔着学技术去的。

张亚雄考入株洲硬质合金厂的技工学校,专业是合金加工,系统学习磨削加工理论及硬质合金生产专业知识。毕业后分配到厂里的研究所工作。研发人员清一色清华、北大的名校生,个个技术过硬。张亚雄是所里的技术工人,负责将研发出的新产品生产为成品。

“麻雀虽小,五脏俱全。我至今都认为那是一套最好的连接市场与销售的模式。”张亚雄无比怀念那个承载着青春与梦想的年代。研究所拥有独立的研发、生产与销售体系,新产品可快速推向市场,再根据市场反馈及时调整。研究所的创新特性,张亚雄得以接触到丰富的产品形态,常常需要原创一些加工方法才能完成试制。

刚入行,每天面对挑战性极强的工作,勤于思考、努力创新成为工作常态。在那个生机勃勃、有着无穷创造力的团队里,张亚雄享受工作,迅速成长。比如,用打油的方式磨削,他肯定一次就能把油打好,成品一次性通过检测。“如果抹油基本功不行,反复拆卸反复涂抹,可能一天都加工不出一件,甚至会导致大量废品。”工作没多久,车间里这样的情形出现时,领导派张亚雄上手,“我调整一下,很快就能摆弄好。”

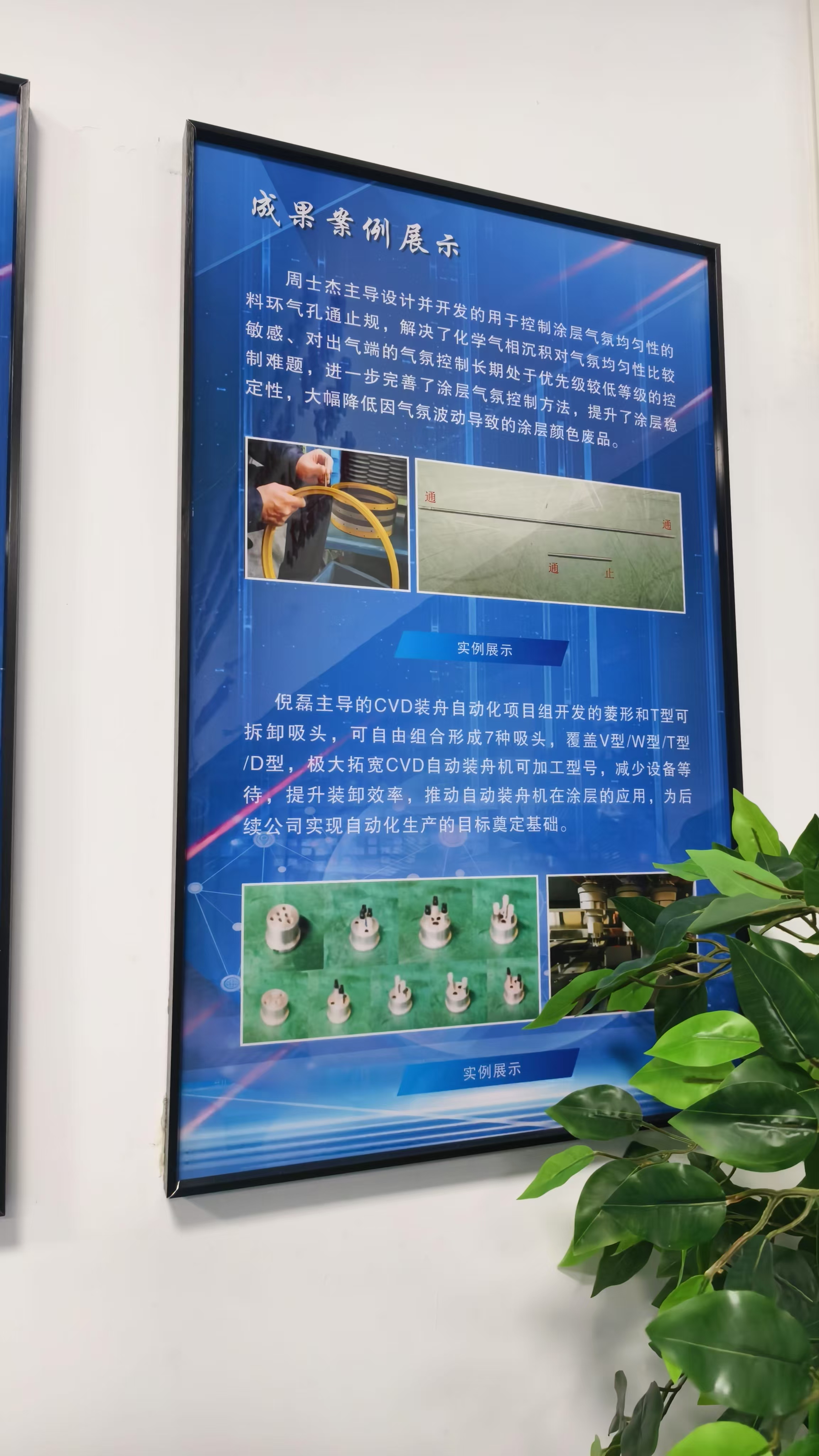

张亚雄工作室团队成员创新成果。康景林 摄

1987年,刚工作两年,张亚雄创造过一夜间加工数量翻4倍的“神话”。当时车间在加工一个大平板切具,是个拳头产品,8小时最多加工五六片。一位老师傅从外地带来新方法,每天可以做出12片,但就是不愿意多透露。“我就自己琢磨,开始捣鼓。一个人面对机床,一口气熬到凌晨3点。”终于找到了问题的关键点,在于对打油、安装两个环节的控制。

“把油打均匀,上机床安装时让大平板处于不受力的状态。”听起来简单,实操讲究毫厘间的手上功夫。要保证油层在加工前没有被压缩,没有变形。大平板要贴紧机床但不能死死贴紧……第二天,张亚雄上手操作,8小时直接加工出18片,再过几天冲到21片!

这种独到的低接触压力磨削工艺措施,消除了重复返修现象,达到盘类整体硬质合金切刀磨削加工领域的高级工艺水准。

“我们那时候干工作,不是冲着钱去的,产量提高了,我也没得到额外的奖金,可我有成就感,很多同事来向我学习,我会从原理上开始讲,每一个步骤讲清楚。只要有人肯学,我就讲。”

“所以说为难年轻人没好果子吃,我从来不为难年轻人。”张亚雄操着浓郁的湖南腔回忆当年,爽朗地大笑起来,“后来,我们与老师傅相处得很好。”

入行六年,张亚雄从书本走向实践,掌握了一定的加工知识,积累了一些加工技能,夯实了基本功,职业生涯的第一阶段走得稳健扎实。

1990年,厂技校开办高级技工培训班,从各车间选拔二三十位优秀的青工,全脱产深造两年。

张亚雄榜上有名。

15年实操 领悟工匠精神真谛

“那两年系统学习了机械制造专业理论知识。我们这行业里藏龙卧虎,任课老师们个个毕业于名校,在生产工艺领域工作至少20年以上。他们都是理论深厚,实际经验丰富的技术大拿。”张亚雄记得每一位老师,尤其是《机械加工数学》,没有计算机的年代,这门功课非常重要。本身是单独的两个专业,只精通其中一科无法胜任。“我们那门课的老师两科都精通,跨界人才,上讲台前还足足备了半年课。”

张亚雄毕业那年,正好赶上国家推行技师制,同学们清一色全部评上技师,那个班成了妥妥的技师班。

“那两年相当于读了个本科,感觉解决问题的能力提升了一大截,工作思路更加清晰,创新能力也提了上来。”张亚雄毕业后又回到研究所工作。没几年,技术中心陶瓷所的领导跟他签了份合同,手写的,让他仿制陶瓷刀,成功了奖励1000元现金。对照着国外的几个样品,张亚雄埋头研究两个星期,成品就做了出来。人生第一次得到一笔丰厚的奖金。

在研究所扎扎实实干了9年,张亚雄手上的功夫突飞猛进。“可能还真有一些天赋。我一直享受精加工的乐趣,非常享受做的那个过程。可以说,在这个行当中,我一直有成就感!”

张亚雄工作室团队成员创新成果。康景林 摄

30多年前是通用机床的天下,加工质量与效率,取决于个人的加工技能。比如,毛坯精加工前需要定位平面平度,检定后放射状逐点抹油法,能很好地去消除不平度。这是手上的技巧,但想涂好却很难,需要长期的手感训练。“我认为精通一门技术没有例外,只能勤学苦练,干哪行都要琢磨,提炼出一些东西来,为我所用。同样干磨工,不能说我的技术就强到哪里去。要用心干,才能越做越好。我认为这就是工匠精神,把这种精神应用到别的工作当中,肯定也会干出成绩。”

从1985年进厂工作起,直至2000年,张亚雄在生产一线操作机床整整15年,从事硬质合金异型产品磨削加工生产、新产品开发磨削加工的技术攻关,以及岗位工艺创新。

看跟干是两回事。一线实操15年,张亚雄了解这行当中最微小的细节。张亚雄深谙硬质合金加工的完整制造过程,对设备、方式、方法十分熟悉;对机床精通程度之高,不光可以操作车间所有岗位的所有机床,还包括铣床,淬火工艺,全部自己上手。

“我们当时是定量工作制,每人每天的工作量是一样的,别人干8个小时,我4个小时就完成了。效率通常快出一倍,工作保质保量。”那几年,张亚雄几乎没有正点上过班,“因为我起不来,班长也不管我,工件遇到问题的时候,肯定派我上。我弄一弄,就搞定了。当时就想,这个班上得蛮舒服的,就这样过一辈子蛮好的呀。”

终生的事业 致力于国产化替代研究

“我始终不愿意从事管理工作,只喜欢加工产品,动手做事情。”2000年,张亚雄被领导“逼”着当班长,带团队。“当时的领导是我单身时多年的舍友,他是清华的高材生,我们关系好得很。架不住他多年的软磨硬泡,我就答应了。”

当班长第一年,张亚雄带领团队,把班组集体能拿到的荣誉全部拿到手,用现在的话说,就是“特别能打”。

2001年初,集团成立钻石产业园前夕,他被直接调入园区筹备组,接到的第一个任务是前往德国接受新机床技术培训。

“我们这个行业的顶级设备都是在德国、瑞士,产业园购买了数控机床,我们前往学习使用技术。一直到2006年,我先后三次前往这两个国家接受新机床技术培训,知识结构又向上一个台阶。”

2001年调岗后,张亚雄离家很远,同时迎来了高强度工作,“个人爱好全停了,麻将都不打了。”很长一段时间,所有管理人员晚上9点开始培训,学两个小时,凌晨一点多才能回到家。产业园的创业阶段,大家都格外辛苦,一心一意做好两件事情:安全、质量!

事业的第二阶段,张亚雄从事研磨工序生产管理、加工流程再造、研磨工装国产化技术革新及研磨加工工艺的优化工作。

这时候,机床国产化的任务迫在眉睫。厂里使用的一款瑞士进口机床,价值几百万元一台,匹配直径长达一米的德国砂轮,一对需要62万元人民币。那时候厂子一年要消耗20多对,费用动辄上千万元。

张亚雄带领团队与国内供应商一起技术攻关,完成了砂轮的完全国产化供应,采购周期由原来的60天减少到20天,实现了砂轮的零库存设置工作,大大降低了成本。

“国产砂轮不输国际大牌。我们给自己定的标准就两点,使用时长不能比国外低、价格必须减半。最后加工成本30多万元,便宜了一倍!甚至国产砂轮加工产品的数量还略多一些。我们将德国这种型号的砂轮在国内市场划了句号。国产化后砂轮购置成本每年可节约300万元。”

磨床磨盘国产化与修整轮的优化、磨削加工工艺攻关、承担精密磨削研究课题、金属陶瓷系列刀片特性的优化、完成-ADF槽型系列坯体工艺分析、T11磨削方式改进……翻阅张亚雄从2001年到2023年的主要工作记录,全是解决痛点、提高生产效率的案例。这份被命名为《立足岗位,持续提升》的报告显示,张亚雄在提升生产效率的赛道上,从未停止探索。

2023年,张亚雄获得国务院政府特殊津贴。受访者供图

如果年轻人想“干出些名堂”,最核心的秘诀是什么?

面对提问,张亚雄抛出自己始终践行的工作原则:“不要认为自己只是一个从事简单重复机械动作的工作者,不管在什么样的工作岗位和工作环境中,都要有一种‘工匠精神’,为自己的幸福生活和企业的发展都应该坚定、踏实、精益求精地工作。”

本文作者可以追加内容哦 !