在工业4.0与智能制造的浪潮下,工厂车间内设备种类日益繁多,PLC(可编程逻辑控制器)、CNC(数控机床)、仪器仪表等设备协同作业成为常态。然而,不同设备的通信协议、接口标准各不相同,数据交互困难,设备管理分散,这不仅增加了运维成本,也制约了生产效率的提升。工业5G网关的出现,为解决这些难题提供了有效途径,实现了多种设备的统一纳管。

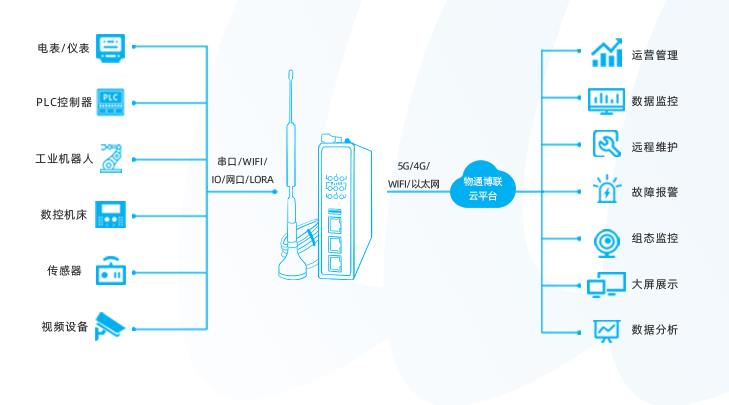

工业5G网关作为连接工业设备与网络的桥梁,具备强大的协议转换与数据处理能力。它支持Modbus、OPCUA、Profinet等多种工业通信协议,能够与PLC、CNC、仪器仪表等设备进行无缝对接。通过5G网络的高速率、低延迟、广连接特性,工业5G网关可以快速、稳定地将设备数据上传至云端平台或本地服务器,同时接收并执行来自上层系统的指令,实现对设备的远程监控与控制。

在实际应用场景中,以汽车零部件制造工厂为例,车间内分布着大量的PLC控制生产线、CNC加工机床以及各类检测仪器仪表。过去,每类设备都需要独立的监控系统,数据分散在不同的平台,管理人员难以全面掌握生产状况。引入工业5G网关后,所有设备都可以通过网关接入统一的管理平台。

其中PLC负责生产线的逻辑控制,将设备运行状态、生产进度等数据传输至网关;CNC机床将加工参数、刀具状态等信息实时反馈;仪器仪表则把产品质量检测数据及时上传。工业5G网关对这些不同格式、不同协议的数据进行解析、转换和整合,统一上传至工厂的智能制造管理系统。管理人员通过该系统,就能实时查看所有设备的运行情况,对设备进行远程调试、程序更新,实现了从生产到质检的全流程集中管理。

功能优势

1、在提升生产效率方面,通过实时获取设备数据,管理人员可以及时调整生产计划,优化生产流程,减少设备闲置时间,提高设备利用率。当某台CNC机床出现故障时,系统能够迅速定位并通知维修人员,同时调整生产任务,避免因设备故障导致生产停滞。

2、在降低运维成本上,统一纳管减少了多个独立监控系统的维护成本,通过对设备数据的分析,还能实现预测性维护。根据仪器仪表监测到的设备关键部件磨损数据,提前安排维修和更换,避免突发故障,降低维修成本和停机损失。

3、此外,工业5G网关实现的统一纳管,为工厂实现数字化转型和智能化升级奠定了坚实基础,助力企业在激烈的市场竞争中占据优势。

本文作者可以追加内容哦 !