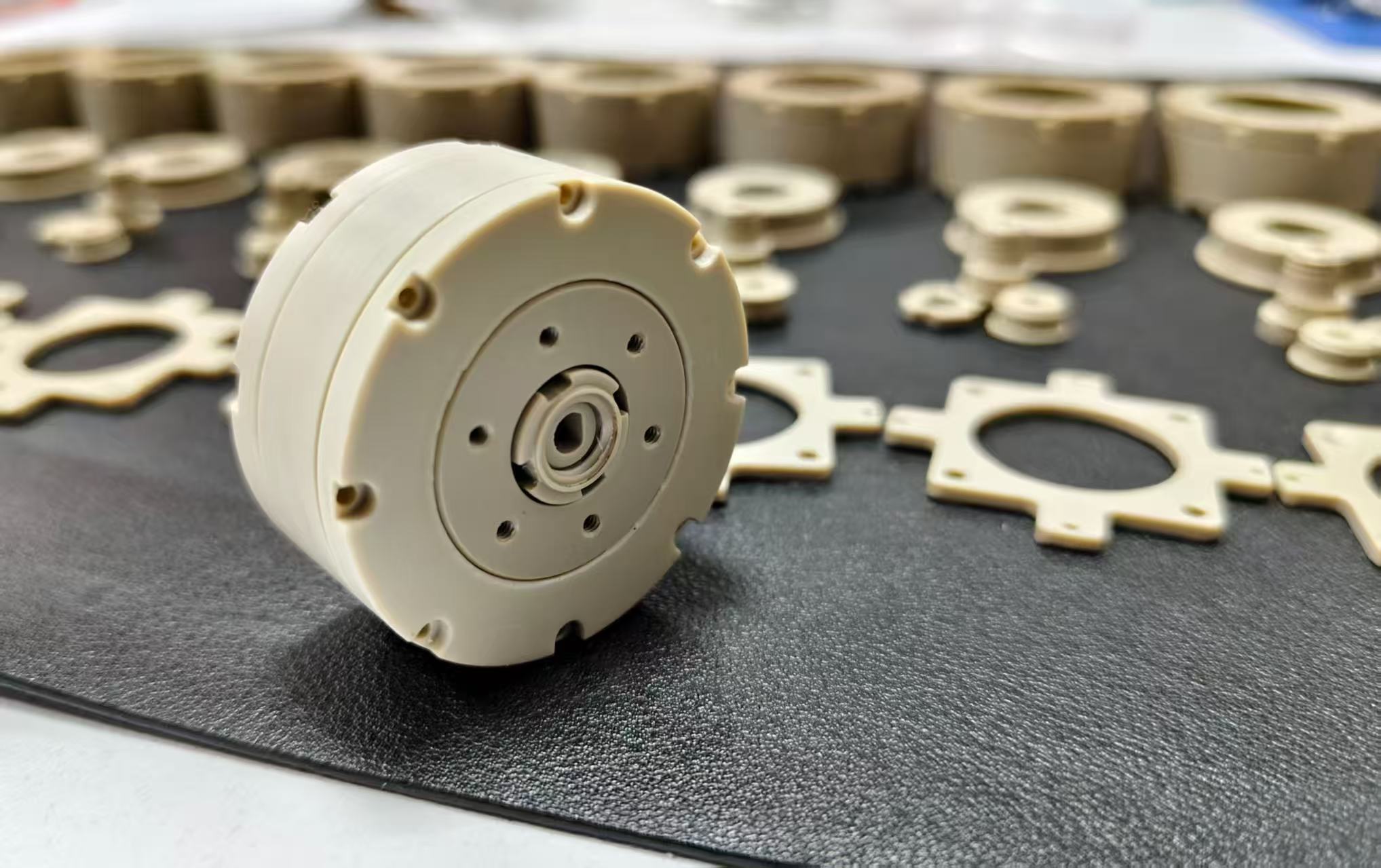

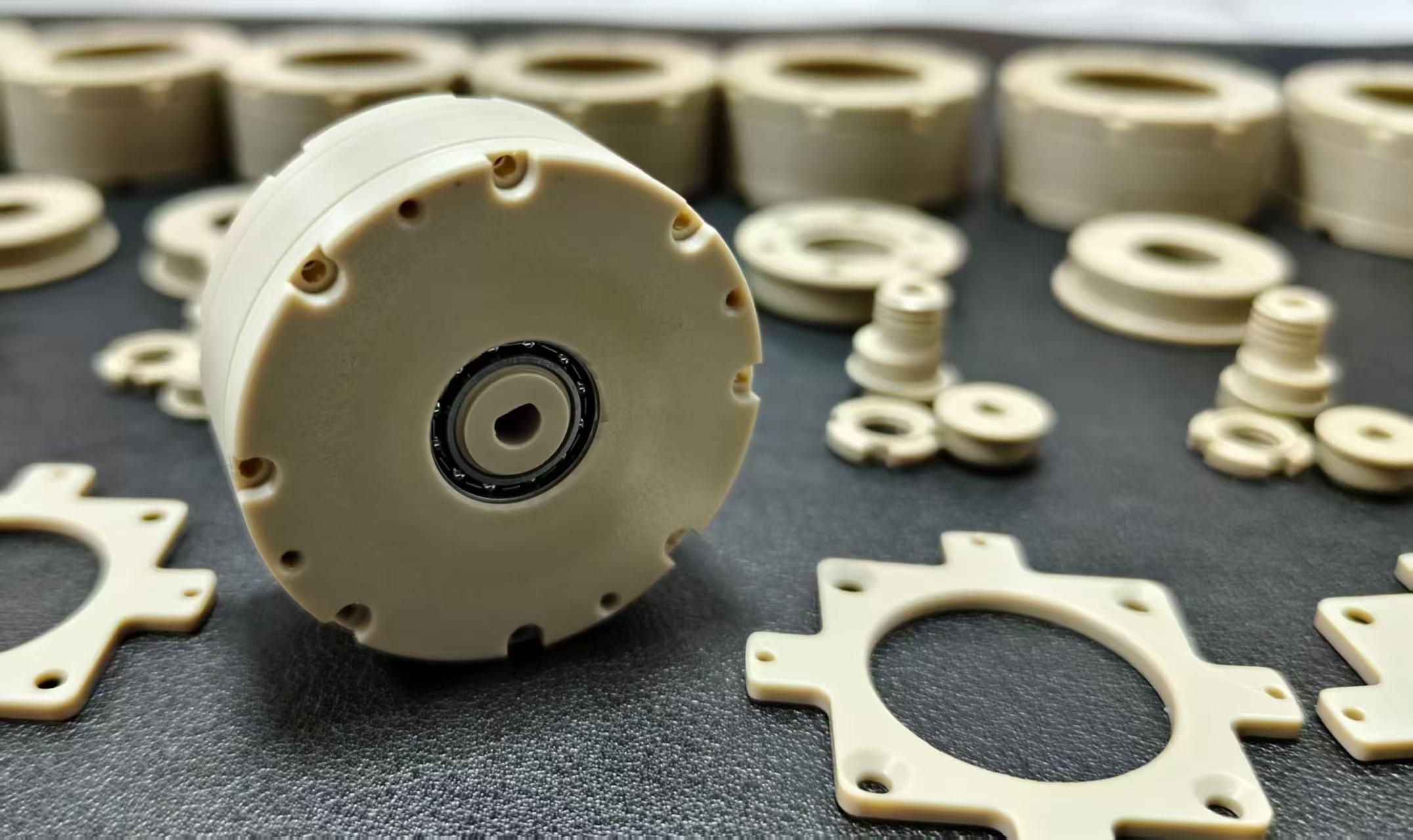

万凯新材体系内孙公司轻镁智塑,与灵心巧手近日正式宣布达成深度合作,双方联合开发并发布 PEEK 摆针(摆线)减速器。

这并非一次简单的供应协作,而是围绕机器人核心部件展开的联合研发成果,标志着高性能工程材料正式进入减速器这一最严苛、最关键的应用层级。

很多人以为,机器人产业拼的是算法、算力和模型,但真正懂产业的人都知道:

决定机器人能不能长期干活、敢不敢真正走进现实世界的,其实是最不起眼的那一层机械结构。

尤其是减速器。

它很少出现在宣传视频的正中央,却承受着最残酷的现实——反复启停、持续冲击、瞬间过载。几十年来,这个位置几乎被金属材料“垄断”,因为行业默认了一件事:只有足够硬,才能扛得住。

但问题也恰恰出在这里。

越硬,就越怕冲击;

越重,就越耗能;

越强调刚性,就越难兼顾寿命、噪音和灵活性。

当人形机器人真正开始“像人一样动”时,这条看似稳妥的老路,正在逼近极限。

也正是在这一背景下,轻镁智塑与灵心巧手选择了一条不同的技术路径——以高性能 PEEK 工程塑料,重构摆针减速器的主体结构。这不是一次简单的材料替换,而是把一种具备高韧性与吸能特性的工程材料,放进了机器人最核心、最吃力的结构位置。

传统金属减速器,是用“硬碰硬”的方式对抗冲击;而 PEEK 摆针减速器,则通过材料吸能与结构缓释,将冲击“消化”掉。这一改变带来的结果非常直观:更耐冲击、更轻量、更安静,也更适合人形机器人高频启停、非理想工况反复出现的真实场景。

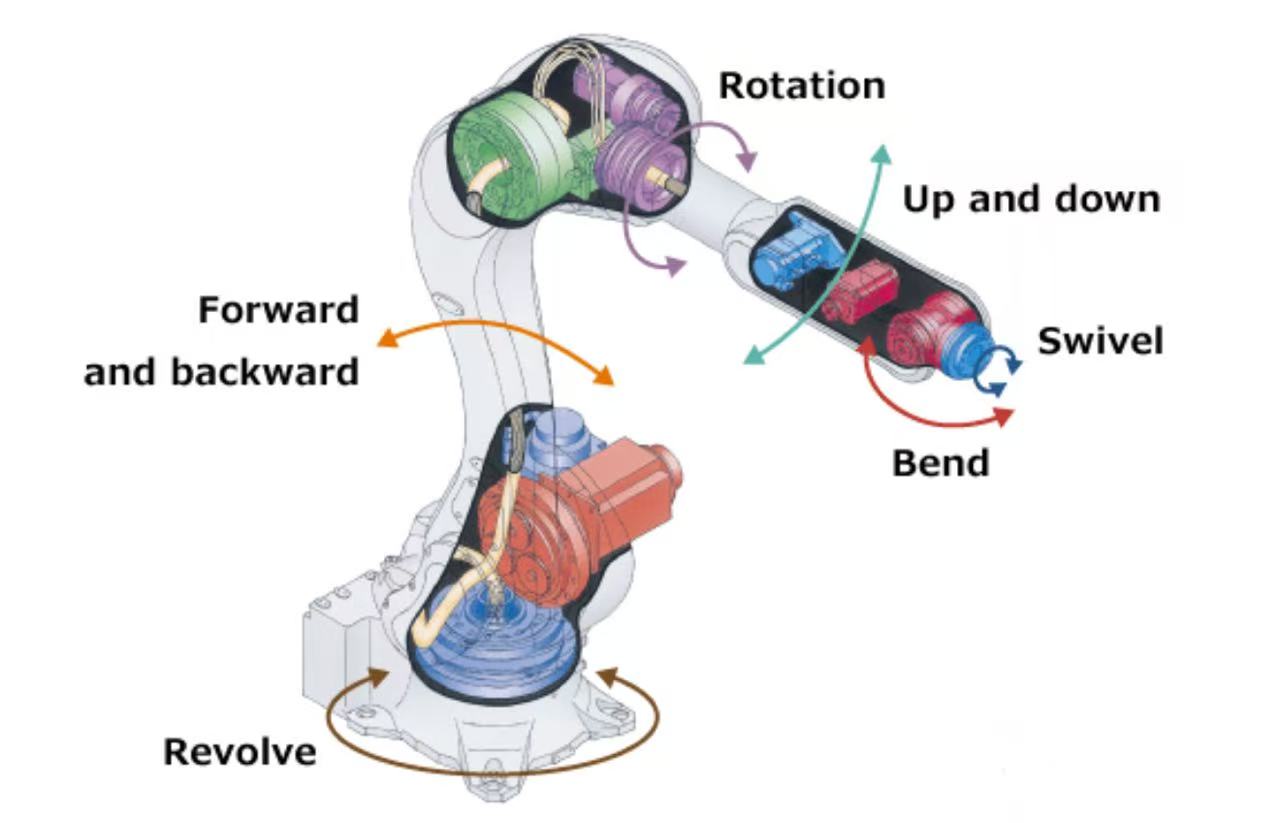

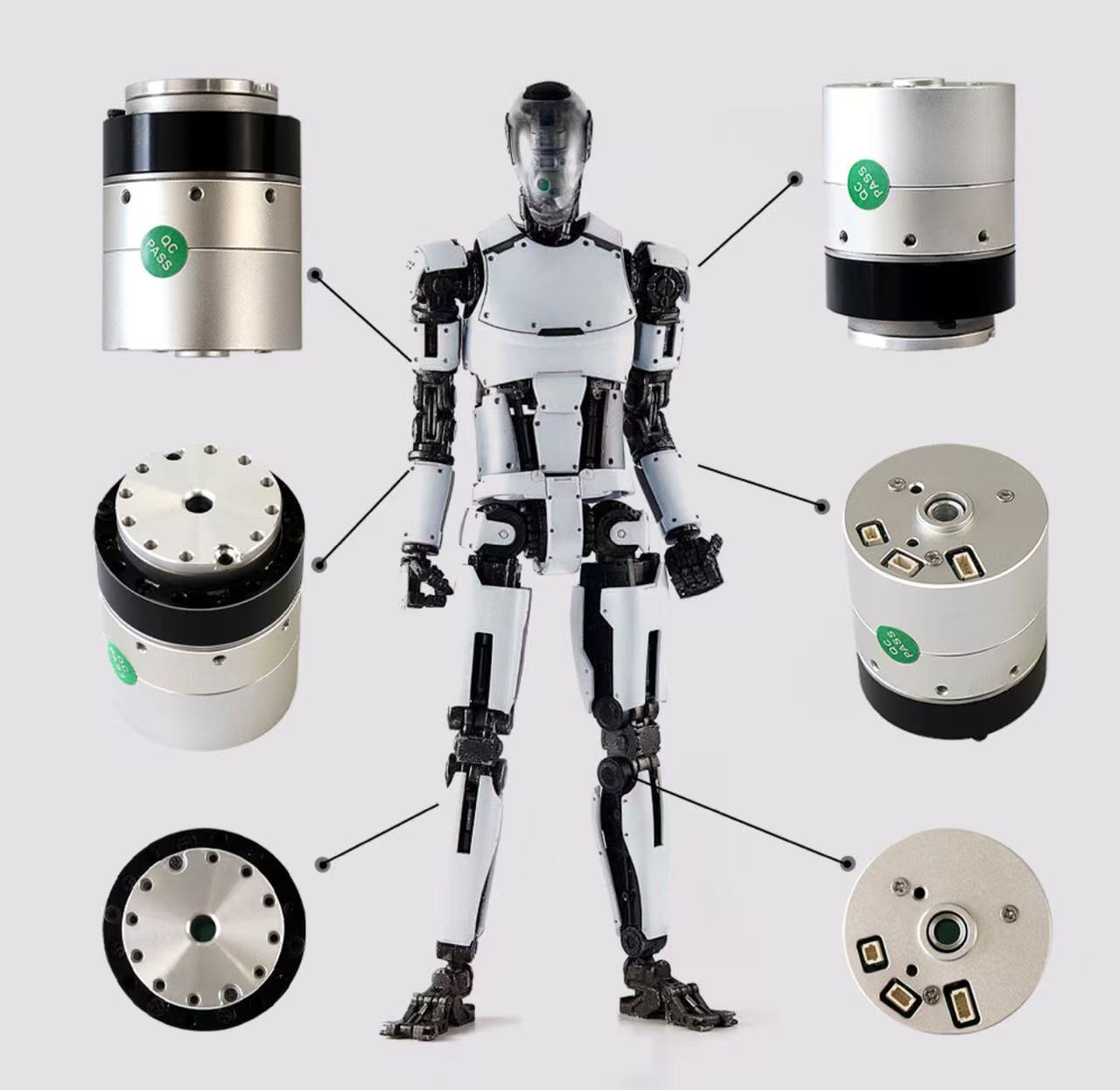

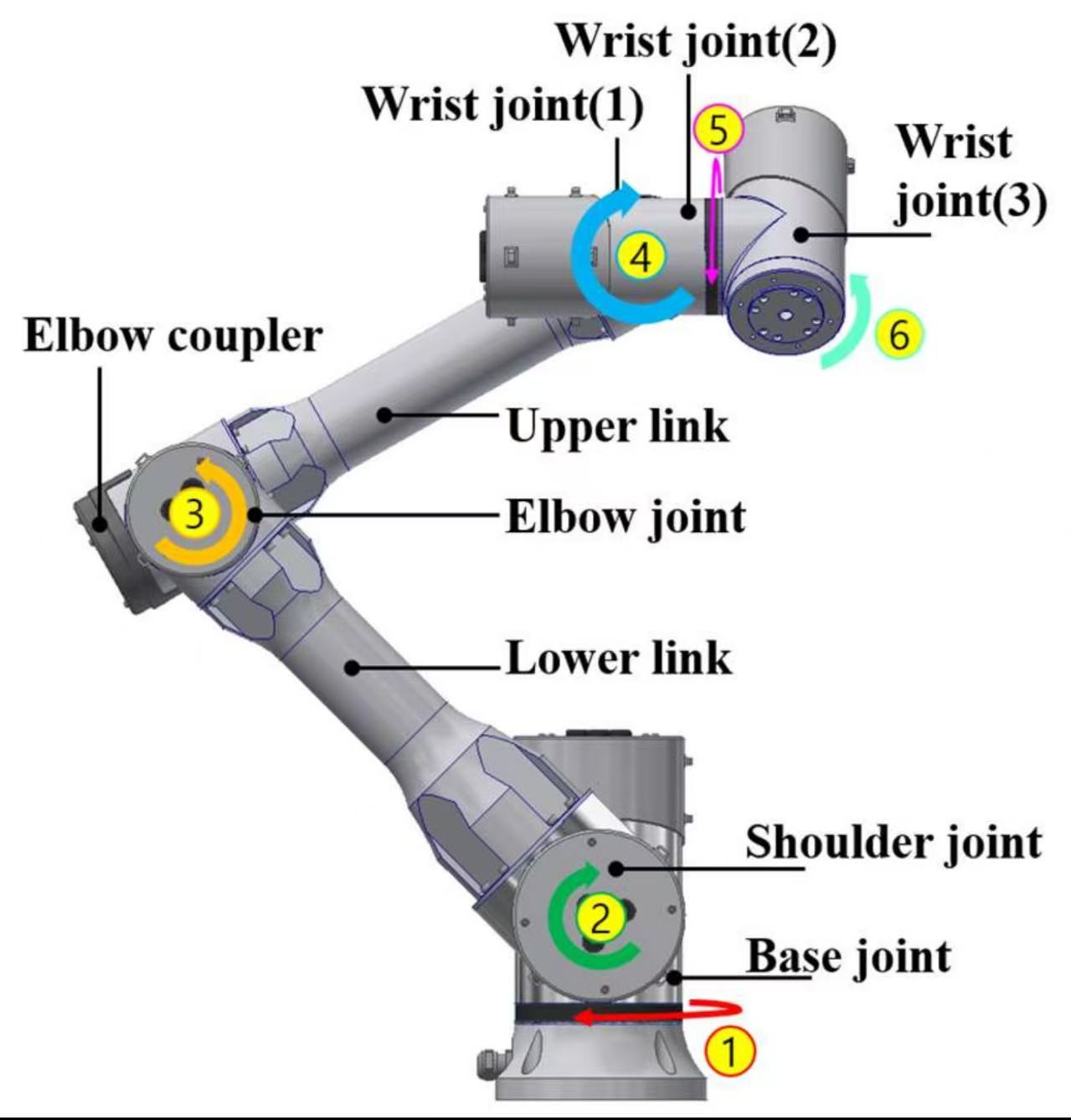

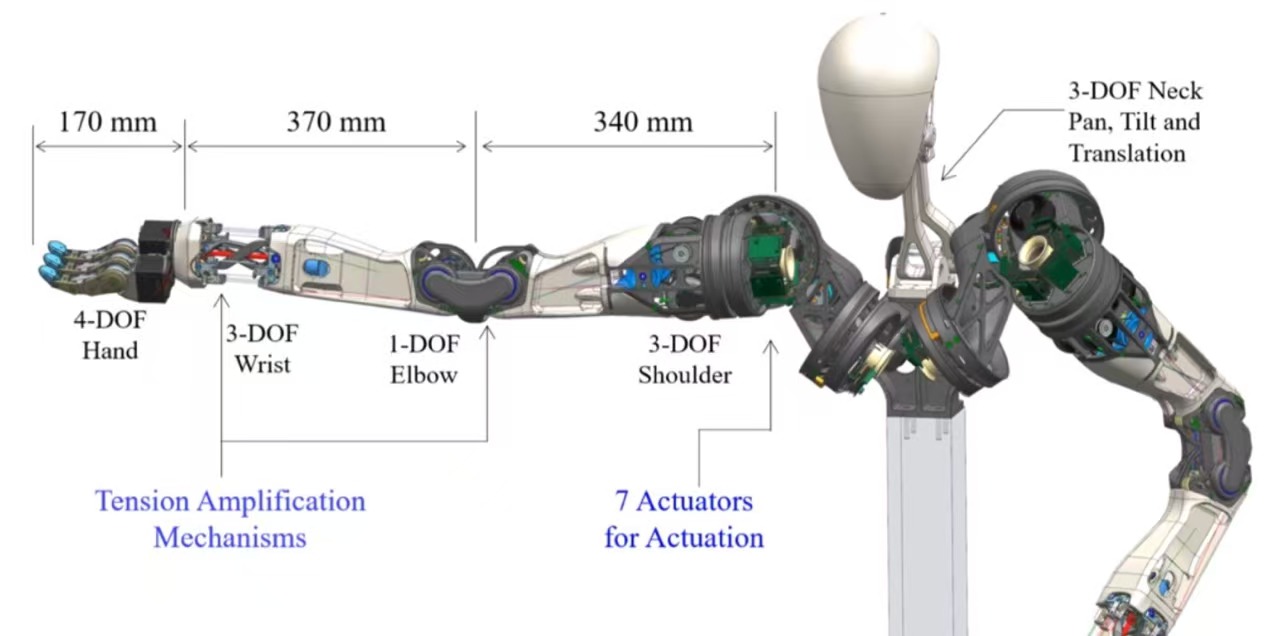

如果说技术突破本身还不足以让市场真正兴奋,那么真正让人坐直身体的,是它背后的用量与扩展逻辑。一台人形机器人通常拥有二三十个关节,而真正承受冲击、决定运动质量和可靠性的,是髋、膝、踝、肩、肘等关键节点,这恰恰是摆针(摆线)式减速器最适合发挥价值的部位。这意味着,该产品并非“一台机器人用一个”的孤立零件,而是单机内可多点重复配置的核心部件。

更重要的是,这里的 PEEK 并非涂层或辅材,而是实实在在承担结构与力学功能的主体材料,其价值不再按“材料重量”计价,而是直接嵌入机器人最核心的功能单元。一旦在减速器这一最严苛部件中完成工程化验证,其向协作机器人、四足机器人、特种机器人及高端自动化装备扩展的路径也将被实质性打开。

因此,这次由万凯新材体系内企业与灵心巧手共同完成的联合开发,真正值得重视的,并不是一颗减速器本身,而是一条被验证的产业路径:高性能工程材料,已经具备进入机器人核心部件层级的能力。

机器人产业,正在从“金属主导的机械时代”,迈向“材料与结构协同设计”的新阶段。而每一次材料范式的变化,最终都会被写进新的估值公式。

这一次,或许才刚刚开始。

本文作者可以追加内容哦 !