今天机器人副总经理邹杨波分享项目交付经验和提升交付效率的举措。

今天机器人副总经理邹杨波分享项目交付经验和提升交付效率的举措。 文|覃洁兰

“今天机器人的所有AGV/AMR项目都是100%完全交付。”深圳市今天国际智能机器人有限公司(今天国际全资子公司,以下简称“今天机器人”)副总经理邹杨波谈道。

作为较早从事物流机器人研发生产服务的企业,今天机器人拥有各种全自主知识产权的AGV、堆垛机和输送机等产品,具有从方案规划、装备研发、产品制造、现场实施到售后保障的一体化综合服务能力。目前,公司解决方案已覆盖智慧物流全场景,产品成功应用于30多个行业,堆垛机累计销售数量3000+台,在AGV领域成功交付260+个项目。

近期,今天机器人副总经理邹杨波接受了新战略移动机器人全媒体的记者专访,深入探讨了今天机器人产品差异化和竞争力形成的关键,分享了项目交付经验和提升交付效率的举措。

Q1

请介绍今天机器人在移动机器人领域的深耕历程以及目前的产品形态。

邹杨波:今天国际实际上在20多年前就已经开始从事AGV/AMR产品的应用了,我们在AGV/AMR领域走的是先引进再合作最后到自主研发的道路。20多年前,今天国际和日本大福、芬兰ROCOLA等知名的移动机器人厂商进行合作,引进他们的产品应用在我们的物流系统中,距今已有20多年的合作历史。2012年,通过对AGV/AMR行业的深入了解,我们开始自主研发了AGV/AMR产品,目前已经形成了三大系列AGV/AMR产品,覆盖了绝大部分的工业应用场景。

Q2

截止目前,今天机器人累计交付的项目有多少?聚焦在哪些行业?

邹杨波:经过20多年的发展,我们已成功交付的AGV项目达260多个,并且所有项目都是100%完全交付,覆盖了烟草、新能源化工、医药、汽车汽配、食品饮料和军工等30+行业。 案例1:助力百威啤酒首创双工位平衡重叉式AGV百威项目采用今天国际13台AGV小车,包括9台双工位平衡重叉取式AGV,4台四工位背辊式全向AGV小车两种车型。四工位背辊式全向AGV用于成品啤酒下线,完成成品入库搬运。双工位平衡重叉取式AGV小车把输送机站台的成品搬运到潮汐存放仓库,采用密集地堆方式存放。在AGV收到备货指令时,把产品从潮汐仓库或者立库出库成品搬运到备货区域。实现了生产线上生产出成品啤酒无人化精准搬运入库,再到从仓库出货到备货区搬运。 双工位平衡重叉式AGV属于国内首创,自动调节货叉,可同时插取两个或一个托盘,托盘载重可达3吨,配备3D视觉识别系统,在托盘直接堆垛存储场景中,可识别托盘准确位置,保证托盘精准搬运,实现成品啤酒堆码垛安全可靠。其次,四工位万向背辊式AGV共有4个托盘工位,可以独立控制每个工位,可载重6吨。支持双向卸货,卸货流程可根据客户需要使用。运行速度快,载重大,定位精度高,同时具有良好的灵活性,可以实现原地旋转。第三,AGV导航激光头具备自动升降功能,实现不同净空高度区域自动切换。此外AGV安装货物识别系统,智能识别货物规格、高度,保证货物叉取准确率。现场AGV通讯采用环形网络,连接不同AGV区域,13 台AGV统一集群调度、分配任务,实时监控AGV运行状态。

双工位平衡重叉式AGV属于国内首创,自动调节货叉,可同时插取两个或一个托盘,托盘载重可达3吨,配备3D视觉识别系统,在托盘直接堆垛存储场景中,可识别托盘准确位置,保证托盘精准搬运,实现成品啤酒堆码垛安全可靠。其次,四工位万向背辊式AGV共有4个托盘工位,可以独立控制每个工位,可载重6吨。支持双向卸货,卸货流程可根据客户需要使用。运行速度快,载重大,定位精度高,同时具有良好的灵活性,可以实现原地旋转。第三,AGV导航激光头具备自动升降功能,实现不同净空高度区域自动切换。此外AGV安装货物识别系统,智能识别货物规格、高度,保证货物叉取准确率。现场AGV通讯采用环形网络,连接不同AGV区域,13 台AGV统一集群调度、分配任务,实时监控AGV运行状态。 案例2:振德医疗48台AGV协同作业该智能物流项目是振德医疗在许昌的第5个生产基地,该基地建设规模1000余亩,建筑面积达43万平方米,基地园区内物流路线纵横交错,路线长、产品线多、产品切换频繁,应用场景复杂、从事物流搬运、存储、分拣、配送在册员工近300人。振德医疗的项目产品种类多、批量小,特别是一些定制化的产品(公司成品、半成品、原材料代码超4万个),生产线对于物料搬运要求高效、准确。特别原料形状、大小存在很大差异,环境要求不同,需要不同类型车辆相互交叉作业,来满足生产需求。

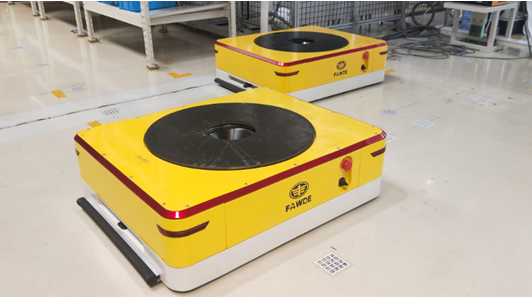

案例2:振德医疗48台AGV协同作业该智能物流项目是振德医疗在许昌的第5个生产基地,该基地建设规模1000余亩,建筑面积达43万平方米,基地园区内物流路线纵横交错,路线长、产品线多、产品切换频繁,应用场景复杂、从事物流搬运、存储、分拣、配送在册员工近300人。振德医疗的项目产品种类多、批量小,特别是一些定制化的产品(公司成品、半成品、原材料代码超4万个),生产线对于物料搬运要求高效、准确。特别原料形状、大小存在很大差异,环境要求不同,需要不同类型车辆相互交叉作业,来满足生产需求。 该项目共投入使用48台今天国际定制化AGV,包括三类27台激光导航叉车AGV和21台二维码导航的潜伏顶升式AGV,48台AGV共同运行在同一个车间里,协同工作,互不干扰。AGV系统在不同车型的车辆管理上实现了完美融合,真正做到了智慧物流。AGV应用场景包括原料、蛋糕卷、成品无人化、智能化精准搬运,实现了在高层货架的上下架自动搬运、平面仓库的自动搬运、以及半成品到使用车间的自动配送。

该项目共投入使用48台今天国际定制化AGV,包括三类27台激光导航叉车AGV和21台二维码导航的潜伏顶升式AGV,48台AGV共同运行在同一个车间里,协同工作,互不干扰。AGV系统在不同车型的车辆管理上实现了完美融合,真正做到了智慧物流。AGV应用场景包括原料、蛋糕卷、成品无人化、智能化精准搬运,实现了在高层货架的上下架自动搬运、平面仓库的自动搬运、以及半成品到使用车间的自动配送。 案例3:一汽锡柴 30台叉车AGV+5台仓储机器人无缝衔接2019年,一汽锡柴携手今天国际潜心打造的智能物流工程正式投入使用,该工程以打造高效、敏捷、精准的生产物料供应为核心目标,整合工业自动化软硬件与系统方案,通过冷试库、油封库、缸体库、缸盖库、飞轮曲轴库5大库区的智能存储、拣选、配送,实现了汽运架、曲轴、飞轮壳等800多种零配件的智能仓储和配送,使机加工生产线、装配生产线等七大区域实现智能无缝衔接,满足了一汽锡柴复杂、多样、精益智造的生产需求。

案例3:一汽锡柴 30台叉车AGV+5台仓储机器人无缝衔接2019年,一汽锡柴携手今天国际潜心打造的智能物流工程正式投入使用,该工程以打造高效、敏捷、精准的生产物料供应为核心目标,整合工业自动化软硬件与系统方案,通过冷试库、油封库、缸体库、缸盖库、飞轮曲轴库5大库区的智能存储、拣选、配送,实现了汽运架、曲轴、飞轮壳等800多种零配件的智能仓储和配送,使机加工生产线、装配生产线等七大区域实现智能无缝衔接,满足了一汽锡柴复杂、多样、精益智造的生产需求。

该项目充分发挥AGV灵活搬运的优势,30台叉车AGV与5台仓储移动机器人同场调度,与5条生产线无缝衔接,成功实现物料供应的快速响应,以及140个工位的协同作业;为保证每个节点内生产装配过程的可靠、精准,在拣选配送各环节还特别设置了SPS分拣防错系统、 RFID信息系统、视觉识别系统等,可做到步步防错,保证实物流与信息流的一致性,充分确保组装配件清单和组装顺序的精准无误,实现按需配送,避免错装漏装造成发动机返工,有效保证了发动机出厂的可靠性。

该项目充分发挥AGV灵活搬运的优势,30台叉车AGV与5台仓储移动机器人同场调度,与5条生产线无缝衔接,成功实现物料供应的快速响应,以及140个工位的协同作业;为保证每个节点内生产装配过程的可靠、精准,在拣选配送各环节还特别设置了SPS分拣防错系统、 RFID信息系统、视觉识别系统等,可做到步步防错,保证实物流与信息流的一致性,充分确保组装配件清单和组装顺序的精准无误,实现按需配送,避免错装漏装造成发动机返工,有效保证了发动机出厂的可靠性。同时,根据庞大的零配件体系生产组装需求,今天国际构建了多层次、全方位的信息化系统,通过整合WMS、WCS、MES、CAPP、PDM、ERP、三维可视化等系统,利用二元指挥平台,可对发动机生产制造进行全周期质量的跟踪和把控,管理人员打破“信息孤岛”僵局,突破时间和空间限制,实现整个厂区的集中控制与协调作业,并可随时对生产数据进行调取和分析,进行智能决策和智能物流配送。

Q3

能否为我们分享一下今天机器人在项目交付方面的一些经验及举措?

邹杨波:我们对待每一个项目都是秉持着打造精品项目的理念来做的。 首先在供应链体系打造上,我们进行了仓储和供应链信息化、智慧化的升级。今天国际在全国范围内构建了强有力的供应链体系,拥有稳定可靠的合作伙伴和供应商,以及技术工人。基于这样的智慧供应链,在承接项目时,我们会与供应商保持高效良好的沟通,及时反馈给合作伙伴,并提前做好物料和其他产品的储备,保证订单能快速生产,实现快速交付。其次在技术储备上,我们每年都会对市场和客户需求展开深度调研,与相关科研院所开展新产品和新技术的研发,以在未来更快地响应市场需求。第三,在项目交付团队培养上,我们拥有一支20多年行业经验的管理实施团队以及稳定可靠的现场实施队伍,为项目顺利交付“保驾护航”。第四,在售后服务方面,我们的售后服务不仅有着高效响应的售后服务能力,同时也有项目实施的能力,比如针对客户新的个性化需求,售后服务团队不需要依赖前期实施团队,他们能够自主地完成部分技术的改造调整。这些能力都是保证项目能够成功落地的有力支撑。

Q4

您认为今天机器人产品的差异化和竞争优势在哪?

邹杨波:从今天国际接触AGV/AMR产品以来,我们的起点都是比较高的。今天国际的产品素来都是对标国际一流品牌,从设计理念到产品性能都是参照国际一流标准,因此我们的产品的安全性、稳定性、可靠性历来都是行业的一流水平。此外在产品建设化方面,也有我们的独到之处,经过20多年的经验积累,我们接触了各行各业的用户和各式各样的场景,能更加快速准确地理解到客户的核心诉求,从而制定出针对性的方案来满足客户需求和解决用户痛点。

Q5

您如何看待当前的移动机器人市场?

邹杨波:据我观察,工业移动机器人向着更全能和智能的方向升级。客户的需求越来越多样,应用场景越来越复杂,对我们的工业移动机器人提出了更高的要求。面对当下的市场环境,今天国际开展了相应的应对措施,例如在技术上,我们加大了5G、视觉识别、AI等技术的研发投入,还针对室外应用,自动装车、卸车,超宽超重,超精准等场景,以及低温等特殊应用场景,组织专业的团队进行攻关研发,我相信在未来能看到我们相应的产品本文作者可以追加内容哦 !