多晶硅生产成本主要来源于电费、硅成本及投资折旧,成本合计占比达九成左右;目前多晶硅市场已在成本线下运行,市场竞争激烈,产能预计将逐步出清;多晶硅成本未来还有一定下降空间,应该关注的可能出现较大变动的影响因素为工业硅价格。

一、多晶硅/单晶硅概述

1. 物化性质

多晶硅(polycrystalline silicon),是单质硅的一种形态,有灰色金属光泽。密度2.32—2.34g/cm3,熔点1410℃。多晶硅可溶于氢氟酸和硝酸的混酸中,不溶于水、硝酸和盐酸。多晶硅具有半导体性质,是在电子工业中广泛应用的基础材料。同时其也是光伏工业的基础材料,可作拉制单晶硅的原料。

2. 多晶硅与单晶硅的区别

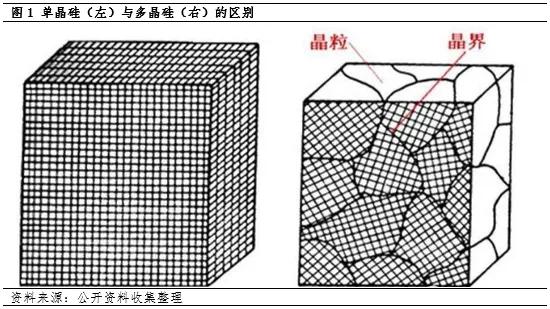

多晶硅与单晶硅的差异主要表现在物理性质方面,当熔融的单质硅凝固时,硅原子以金刚石行态排列成许多晶核,若这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就形成多晶硅;如果这些晶核长成晶面取向相同的晶粒,则形成单晶硅。多晶硅晶体的导电性远不如单晶硅显著,但在化学活泼性方面,两者差异不大。目前太阳能电池多为单晶硅电池。

3. P/N型半导体的差异及发电原理

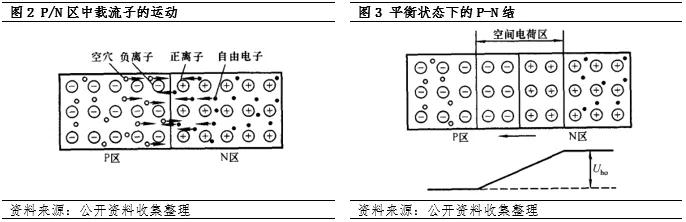

多晶硅具有半导体性质,当受热激发或温度变化时,硅晶体通过“载流子”传输电荷实现导电效果,但由于载流子数量较少,多晶硅本身导电能力是较弱的,需要掺入少量杂质以增强其导电性。N(Negative)型半导体主要掺杂五价元素磷(P)等,此时带负电的电子成为多数载流子来导电,P(Positive)型半导体则主要掺杂硼(B)等三价元素,此时带正电的空穴成为多数载流子来导电。当N型半导体与P型半导体连接,由于载流子浓度差异,多数载流子会相互扩散,最终形成一个由N区指向P区的内电场,此时受电场影响各区的少数载流子又相互漂移,补充对方扩散失去的多数载流子,最终扩散与漂移形成动态平衡。动态平衡达成后,N型和P型半导体的结合面两侧留形成离子薄层,这个离子薄层形成的空间电荷区就是P-N结,太阳光照在半导体P-N结上时,会形成新的空穴-电子对,在P-N结电场的作用下,空穴由N区流向P区,电子由P区流向N区,接通电路后就形成电流。

4. 相关规范

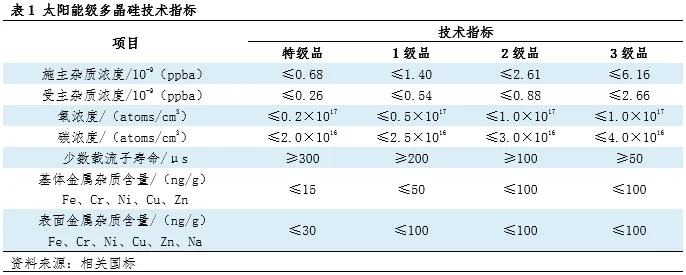

多晶硅的相关国标为《太阳能级多晶硅》(GB/T 25074-2017)及《电子级多晶硅》(GB/T12963-2022),限定规范了多晶硅的技术指标、质量、储运包装等。

太阳能级多晶硅根据外形或工艺可分为棒状/块状硅和颗粒硅,目前棒状/块状硅主要通过改良西门子法生产,而颗粒硅则主要通过硅烷流化床法生产;根据导电类型或掺杂不同可分为N型和P型,N型主要掺杂磷等五价元素,P型则主要掺杂硼等三价元素;根据表面质量可分为致密料、菜花料和珊瑚料,具体差异如表2所示。

其他规范还包括包装、运输、贮存等,多晶硅应使用洁净高纯树脂材料进行包装,贮存在清洁、干燥的环境中。

二、多晶硅的生产工艺

目前多晶硅的主要生产工艺包括改良西门子法和硅烷法,均需要工业硅作为主要原料,纯度需求达到化学级,主要使用牌号为421#、521#,部分提纯技术较为先进的产线也可采用553#、441#进行生产,可降低生产成本。改良西门子法主要通过三氯氢硅气相沉积的方式生产多晶硅,硅烷法则主要通过硅烷在流化床中的裂解以及在多晶硅晶种上的沉积来生产多晶硅。硅烷法的优势主要在于分解温度低、能耗低且产品纯度高,但是硅烷的成本较高,且易燃易爆,安全性较差。根据中国光伏行业协会数据,目前改良西门子法的应用较为普及,产能占比82.7%,硅烷工艺占比近年略有增长,但仅有17.3%,且未来几年这种状况或不会发生明显改变。

1. 改良西门子法

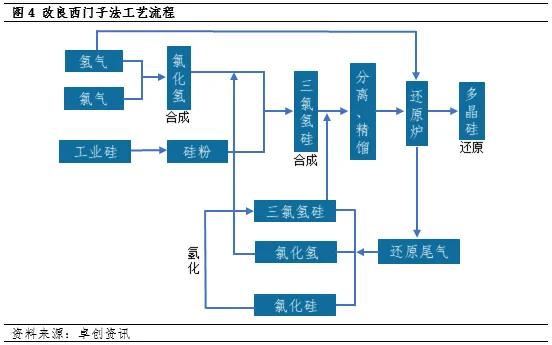

西门子法主要通过在1100℃左右的高纯硅芯上用高纯氢还原高纯三氯氢硅生产多晶硅,改良西门子法则通过对传统工艺进行改良,增加还原尾气、氯化硅等回收系统,实现闭环生产,在节能降耗和回收利用等方面更具优势。

改良西门子法的主要流程包括三氯氢硅的合成、多晶硅的沉积生成以及尾气的回收利用,首先要利用氯化氢和工业硅粉合成三氯氢硅,主要化学反应式为:Si+3SiCl4+2H2=4SiHCl3。三氯氢硅经分离精馏提纯之后,与氢气按一定比例混合汽化进入多晶硅还原炉,三氯氢硅在还原炉中被氢气还原为元素硅,沉积在硅芯表面,逐步生成一定规格尺寸的多晶硅棒,主要化学反应式为:SiHCl3+H2= Si+3HCl。最后,还原反应生成的氯硅烷、氢气、氯化氢等经过分离后可分别回收利用。

2. 硅烷流化床法

如前文所述,硅烷法是将硅烷通入以多晶硅晶种作为流化颗粒的流化床中,是硅烷裂解并在晶种上沉积,从而得到颗粒状多晶硅。常见的硅烷的制备工艺有硅化镁法及歧化法。前者利用硅化镁和氯化铵在液氨中反应生成硅烷,但是该工艺原料消耗较大,成本高,危险性高,没有大规模推广应用;后者使用冶金级工业硅、氯化硅和氢气为原料反应生成三氯氢硅,再利用三氯氢硅歧化反应生成二氯氢硅,最后由二氯氢硅催化歧化反应生成硅烷,这些步骤的转换效率均不高,且物料需要反复循环,流程中需要反复加热冷却,因此能耗比较高。硅烷制备成功后,即可进入反应炉热分解,生成多晶硅和氢气。相比于改良西门子法,硅烷流化床法能耗明显降低,成本也有所优化,但是在产品纯度、壁面沉积等方面存在一定技术难题。近几年来看,预计硅烷法的占比不会出现明显提高,改良西门子法更为成熟,未来几年或仍将是多晶硅主流生产工艺。

三、多晶硅的生产成本分析(改良西门子法)

1. 成本构成

多晶硅的生产成本主要来自于投资折旧、人工费用、电力费用、主料、辅料、蒸汽费用、水费等。考虑市占率因素,下述内容均建立在改良西门子法基础上进行分析。首先从投资折旧来看,根据近年来部分头部企业项目的公示信息,单万吨高纯晶硅的总投资成本多在8—9亿元左右;人工方面,根据近期各项目公示信息,单万吨多晶硅的劳动定员大约在160-300人水平;电耗方面,目前生产多晶硅的综合电耗水平约为57kWh/kg,电耗水平的主要影响因素为技术和生产规模,由于改良西门子法已较为成熟,且市场已具备一定规模,所以综合电耗变动较为缓慢,短期内预计不会出现明显变化;原料方面,生产多晶硅消耗物料包括工业硅粉、三氯氢硅、氯化硅等含硅物料,氩气、氮气、氢气等工业气体,石墨件、陶瓷件、包装物等物料以及硝酸、生石灰等化学品。总体来看,原料成本主要来源于外购硅粉,其余辅料成本占比较为有限,可合并分析。根据CPIA数据,将生产流程中的硅粉、三氯氢硅、氯化硅等含硅物料折算纯硅,并扣除外售氯硅烷的折算纯硅含量后,2023年单公斤多晶硅的硅耗在1.08公斤,这个硅耗水平预计同样不会产生明显变动,CPIA预计2030年硅耗水平将降低至1.07kg/kg-Si,降幅还不到1%。蒸汽费用来看,同样根据CPIA数据,近年来多晶硅生产的蒸汽耗量持续下降,2023年已降至9.1kg/kg-Si水平,随着余热利用率的提升以及提纯、精馏系统的优化,预计2030年蒸汽耗量将进一步降至5.1kg/kg-Si。水耗方面,主要消耗纯水、脱盐水等,目前多晶硅的生产平均水耗在0.08t/kg-Si,预计该水平未来同样不会出现较大幅度的变动,同时水费成本占比较为有限,对总成本影响较小。

2. 经济性分析

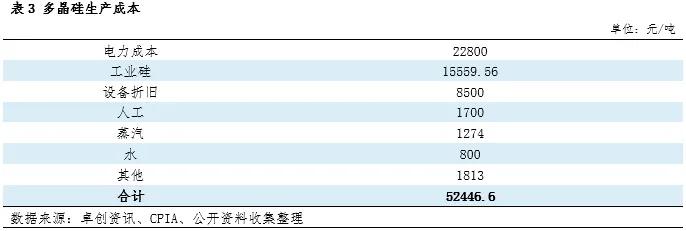

根据上述分析,投资成本取8.5亿元/万吨,按十年折旧(主要为固定资产投资,土地土建等占比相对较小),人员工资取平均10万元/年,电价0.4元/kWh,421#工业硅2024年上半年均价14407元/吨,其余水、蒸汽、辅料等成本占比较低,按卓创资讯报导价格或公开价格测算,多晶硅生产成本约为52446.6元/吨,各项明细如表所示。

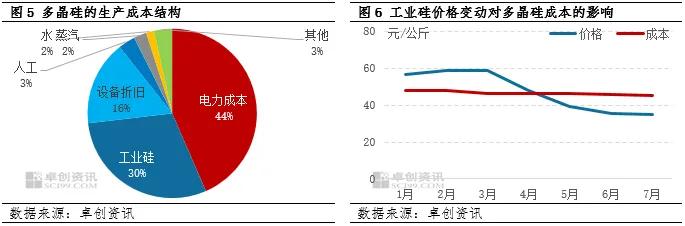

结构上看,多晶硅的生产成本主要来源于电费、硅原料及设备折旧。按上述条件测算,此三项分别在生产成本中占比44%、30%和16%,合计占比近九成。其中主要的变动因素为工业硅价格,按卓创资讯所报导化学级金属硅421#价格计算,其余各项因素保持不变(电价按0.3元/kWh),2024年工业硅价格变动对多晶硅生产成本影响的简单分析、与当期多晶硅市场价格的简单对比如图所示。2024年来看,化学级金属硅421#从年初的15575元/吨一路下跌至7月的13000元/吨左右,市场整体稳中下行,跌幅达16.53%。受工业硅价格下跌影响,2024年多晶硅生产成本从年初48.01元/公斤降至45.23元/公斤,跌幅为5.79%,经过几轮价格下行,目前硅料市场已在成本线下运行,市场竞争激烈,预计产能将逐步出清。

3. 未来预测

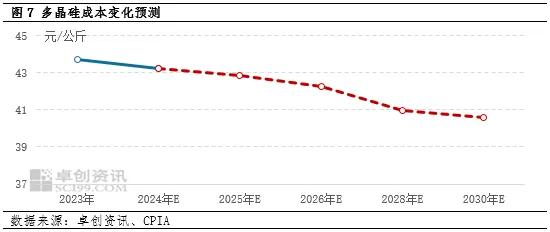

从成本优化或者其未来变动趋势来看,多晶硅的生产成本仍有一定下降空间。主要考虑电力成本、硅成本及折旧三项占比较高的因素,电价受政府管控,变动幅度有限,故降低电力成本的主要手段为优化综合电耗,而从目前的技术成熟度来看,综合电耗的降幅预计相对有限,根据CPIA数据,预计2030年生产单公斤多晶硅的综合电耗有望降至52.5kWh;硅成本来看,暂时不考虑工业硅价格变动,未来硅耗同样不会出现明显降低,根据CPIA预测,预计2030年单公斤多晶硅硅耗仅小幅降低0.9%至1.07kg;投资成本方面,预计未来单吨多晶硅的投资成本将逐步降至8万元左右,最后综合考虑其余成本的可能变动,可对未来多晶硅生产成本的变化趋势进行预测。以2024年上半年工业硅均价计算,预计至2030年多晶硅生产成本将降至40.58元/公斤,年均降幅为1.06%。

四、结论

1)多晶硅的生产成本主要来源于电力成本、硅成本及投资折旧,其中电力成本的主要影响因素为电价、硅成本的主要影响因素为工业硅价格。

2)目前多晶硅市场已基本在成本线下运行,市场竞争激烈,进入产能逐步出清阶段。

3)从未来变动看,多晶硅生产成本仍有一定下降空间,不过幅度较为有限,可能产生较明显变化的影响因素为工业硅价格。

本文作者可以追加内容哦 !